Nutfräsen und Social Media

Präzision, Eigenverantwortung und ein familiäres Umfeld. „Diese Eigenschaften leben wir mit unseren Mitarbeitern“, sagt Tobias Wankmüller. Er ist Geschäftsführer der Wankmüller Präzisionsmechanik GmbH aus Straubenhardt in der Nähe von Pforzheim. Sein Unternehmen steht für µ-genaue Präzision und liefert als Lohnfertiger Bauteile für verschiedene Branchen, vom Prototyp bis zur Serie. Neben der hohen Bauteilqualität liefert das Team von Wankmüller auch interessante Informationen rund um das Thema CNC in den sozialen Medien. Für die Zerspanung seiner Bauteile setzt man bei Wankmüller seit rund 30 Jahren auf Präzisionswerkzeuge der Paul Horn GmbH. „Ein echter Gamechanger waren für uns die Werkzeuge zum Nut- und Zirkularfräsen“, so Wankmüller.

Über 15.000 Follower zählt die Fanbase von Wankmüller mittlerweile auf der Plattform Instagram. „Wir haben Instagram als kleines Projekt gestartet, welches dann schnell gewachsen ist“, so Wankmüller. Mit dem Kanal „Zerspanungsmechanik“ teilt das Wankmüller-Team Storys aus dem täglichen Leben in den Hallen sowie auch sämtliche Informationen rund um das Thema CNC und Werkstoffe. Auch etwas zum Schmunzeln darf in dem Kanal selbstverständlich nicht fehlen. Intern hat das Unternehmen als Intranet eine Art soziales Netzwerk zur Kommunikation. „Jeder Mitarbeiter ist mit seinem Smartphone mit dem System verbunden. Über die verschiedenen Kanäle können sämtliche Informationen getauscht werden“, erzählt Wankmüller. So können beispielsweise Mitarbeiter miteinander kommunizieren, welche durch verschiedene Schichten keinen persönlichen Kontakt hatten. Des Weiteren zählt das System als eine Art Wissensdatenbank, in dem sämtliche Informationen über beispielsweise Rüstvorgänge von kniffligen Werkstücken gespeichert und abgerufen werden können. „Dies hat unsere interne Kommunikation erheblich vereinfacht. Jeder Mitarbeiter kann zu jeder Zeit auf alle wichtigen Infos zurückgreifen“, sagt Wankmüller.

Zahlreiche Aufspannungen

In der Wissensdatenbank ist auch die Bearbeitung eines Hydraulikbauteils gespeichert. Von dem Drehschieber aus einem Automatenstahl fertigt man bei Wankmüller zahlreiche Varianten und mehrere Hundert Stück pro Jahr. „Die Fertigung des Bauteils war vor der Umstellung auf die Horn-Zirkularfräser durch zahlreiche Aufspannungen sehr aufwändig. Das Problem sind darüber hinaus die engen Maß- und Lagetoleranzen“, erzählt Abteilungsleiter Angelo Carchidi. Mit der ersten Aufspannung fräste man einen runden Zapfen an das Vierkantmaterial. Anschließend geschah in einer Drehmaschine die Fertigung der 40 mm Innenpassung mit den benötigten Konturen und Einstichen. Die nächsten Bearbeitungsschritte übernahm wieder eine Fräsmaschine. „Die vielen Aufspannungen wollten wir reduzieren, um zum einen Zeit zu sparen und zum anderen die Präzision der Bauteile zu erhöhen“, so Carchidi.

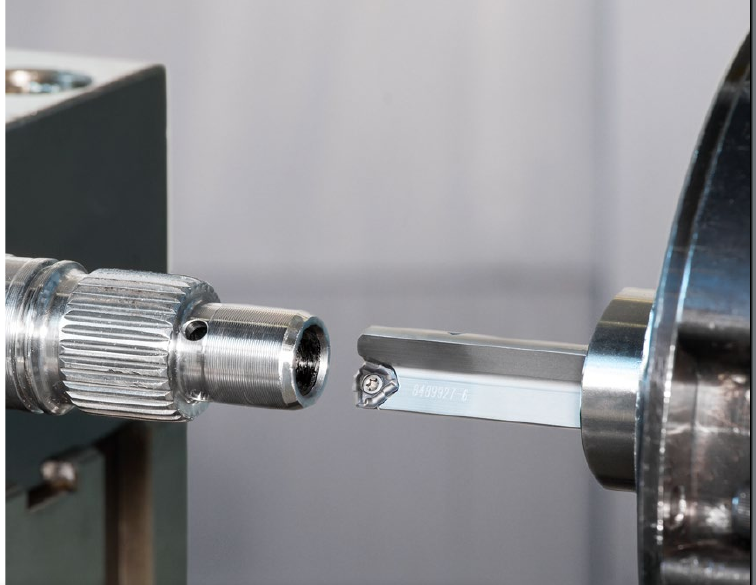

Nutfräsen von Inneneinstichen mit einer Vollradiusplatte. Bild: HORN/Sauermann

Die Lösung der Aufgabe brachte das Zirkularfrässystem von Horn. Die Bearbeitung des Bauteils geschieht nun in nur zwei Aufspannungen auf einem Hermle Fünfachs-Fräszentrum. Zum Einsatz kommen mehrere Varianten des Frässystems sowie ein Supermini des Typs 105, welcher sich ebenfalls zum Fräsen von schmalen Nuten eignet. Im Bearbeitungsprozess wird zuerst die 120 mm tiefe Bohrung gebohrt und von zwei Seiten aufgefräst. Anschließend übernimmt ein Horn-Zirkularfräser das Auffräsen der Bohrung auf das fertige Maß. Für die Einstiche in der Bohrung kommen zwei weitere Werkzeuge zum Einsatz. Eine Vollradiusplatte mit einer Schneidbreite von 3 mm und eine Schneidplatte mit einer Schneidenbreite von 1 mm. „Es ist für mich immer sehr faszinierend, wenn ein so lang auskragendes Werkzeug mit einer so schmalen Schneide ins volle Material eintaucht und so eine Fräsleistung erbringt“, so Carchidi. Für den späteren Einsatz als Drehschieber wird die 40 mm Bohrung noch auf 2 bis 3 µm Laufspiel gehont.

Multitalente beim Fräsen

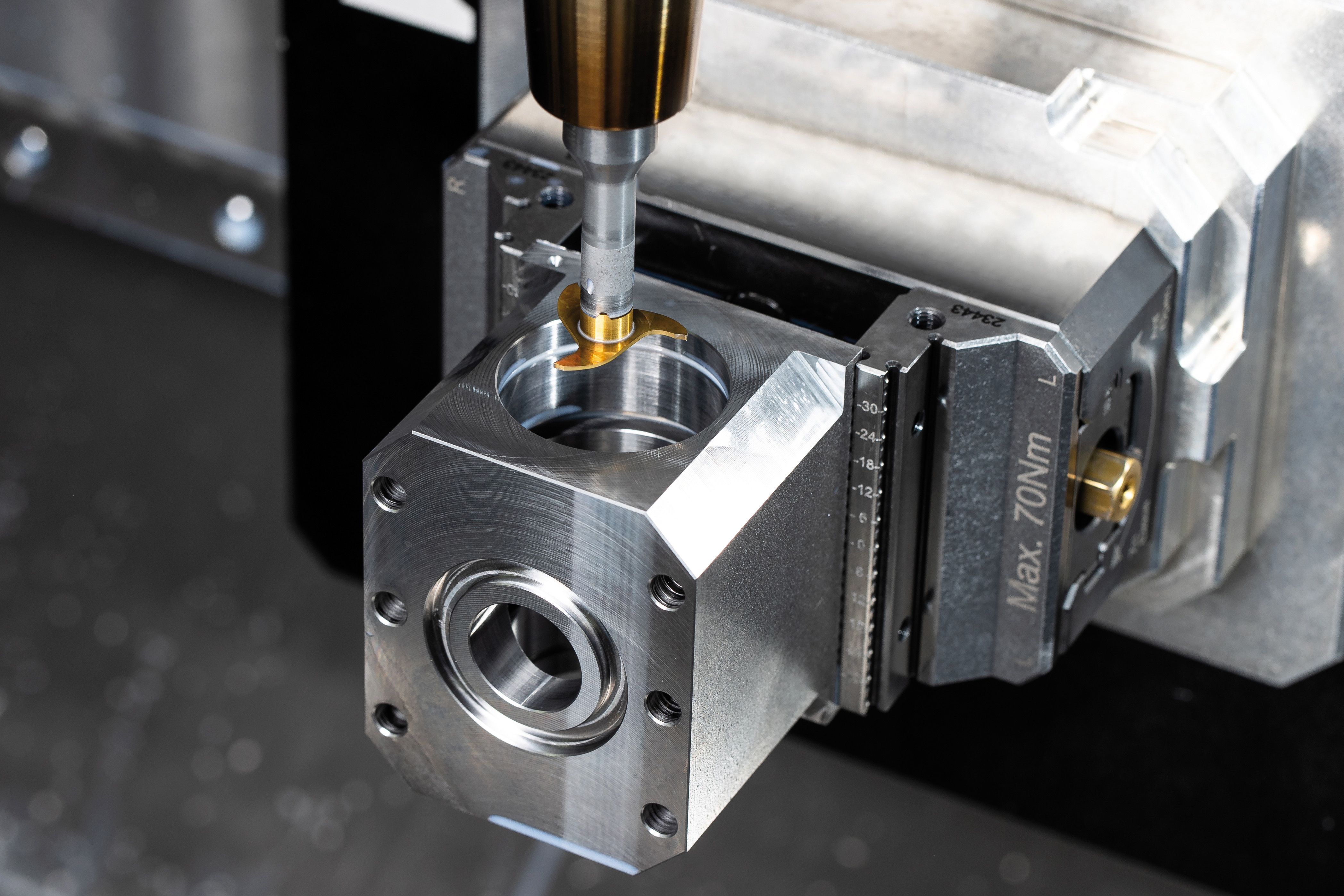

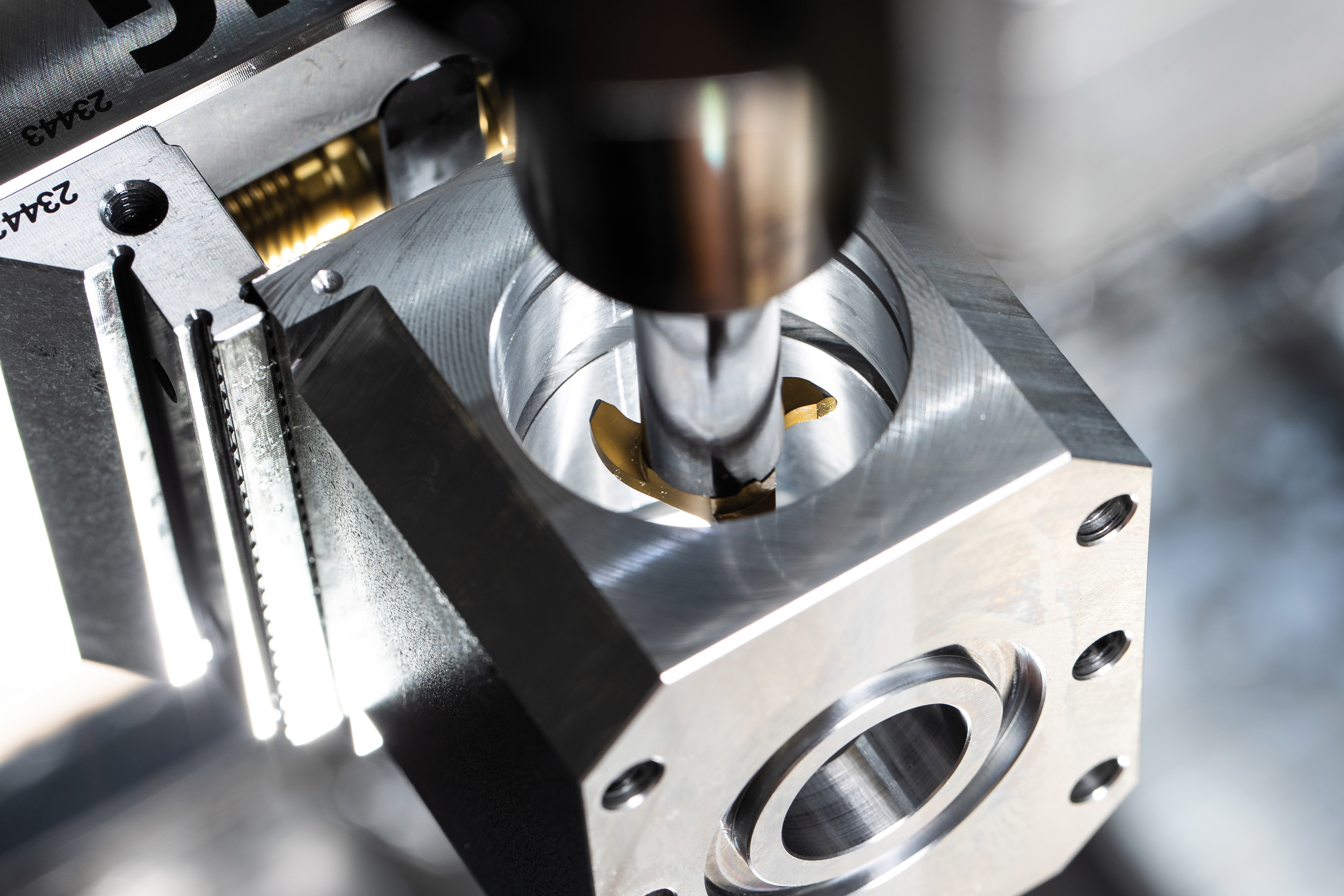

Nutfräsen, Trennfräsen oder Verzahnungsfräsen: Dies sind nur drei ausgewählte Fräsprozesse, welche das Zirkularfrässystem von Horn produktiv meistert. Als echtes Multitalent einsetzbar, beherrscht das weitreichende Werkzeugportfolio dieses Werkzeugsystems noch zahlreiche weitere Fräsprozesse. Einsetzbar ab einem Innendurchmesser von 8 mm für die präzise Bohrungsbearbeitung, Schlitzfräsen von schmalen Nuten mit einer Breite von 0,2 mm oder das Fräsen von Passverzahnungen: Das System zeigt sich als Problemlöser in den zahlreichen Standardvarianten, als auch in speziellen Sonderformen für einige andere Fräsprozesse.

Das Zirkularfrässystem von Horn bietet dem Anwender eine Reihe von Verfahrensvorteilen: Es ist schnell, prozesssicher und erzielt gute Oberflächenergebnisse. Dabei taucht das auf einer Helixbahn geführte Werkzeug schräg oder sehr flach in das Material ein. Dadurch lassen sich beispielsweise Gewinde in reproduzierbar hoher Qualität herstellen. Im Vergleich zur Bearbeitung mit Wendeschneidplatten bei größeren Durchmessern oder VHM-Fräsern bei kleineren Durchmessern ist Zirkularfräsen in der Regel wirtschaftlicher. Zirkularfräser haben ein breites Einsatzgebiet. Sie bearbeiten Stahl, Sonderstähle, Titan oder Aluminium und Sonderlegierungen. Die Präzisionswerkzeuge eignen sich besonders für die Prozesse Nutfräsen, Bohrzirkularfräsen, Gewindefräsen, T-Nutfräsen, Profilfräsen sowie Verzahnungsfräsen. Sie überzeugen aber auch in Sonderanwendungen wie dem Fräsen von Dichtnuten oder bei der Pleuelbearbeitung.

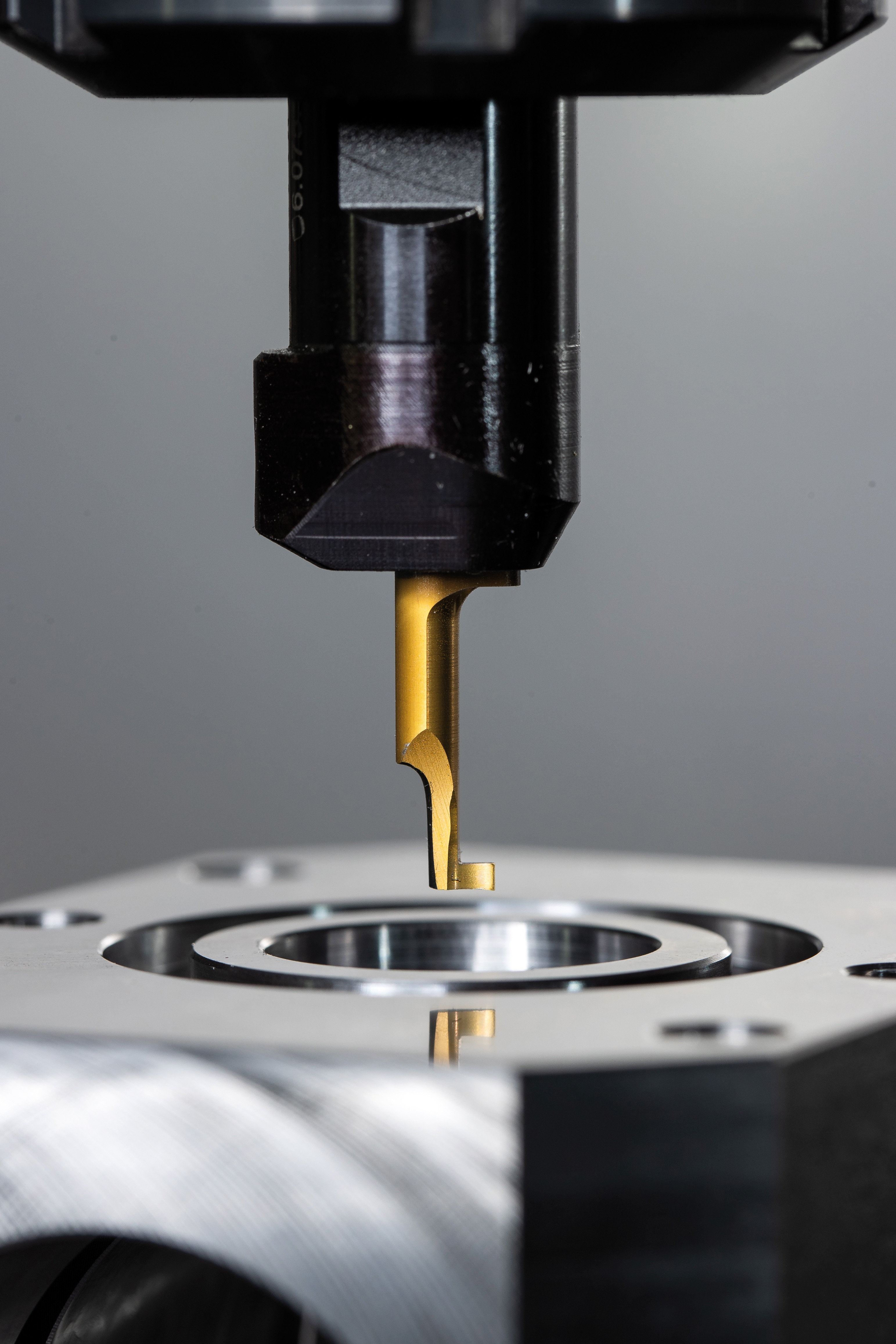

Nutfräsen mit dem System Supermini. Bild: HORN/Sauermann

Supermini zum Nutfräsen

Für das Hinterfräsen einer Nut in dem bereits gefrästen Axialeinstich kommt ein Supermini des Typs 105 zum Einsatz. „Die Hauptdisziplinen der Superminis liegen eigentlich beim Innenausdrehen und Inneneinstechen sowie beim Gewindedrehen von kleinen Bohrungen. Die Werkzeuge eignen sich darüber hinaus aber auch sehr gut zum Fräsen von schmalen Nuten und Ausspindeln von Bohrungen“, erklärt der Horn-Außendienstmitarbeiter Jürgen Schmid. Für den Fräsprozess wird zunächst der Axialeinstich/Ring gefräst. Anschließend wird das Supermini-Werkzeug in der Nut in der bestimmten Höhe angestellt. Danach erfolgt die seitliche Zustellung auf die erforderliche Tiefe der Nut. In Folge fräst der Supermini in einer kreisförmigen Bewegung die Nut in einer Zustellung fertig.

Die Fräsleistungen der Werkzeuge haben überzeugt. „Die Fräsbearbeitung laufen absolut prozesssicher. Somit läuft die Bearbeitung der Drehschieber mannlos in Geisterschichten“, so Carchidi. Hierzu hat das Hermle Fräszentrum eine Automation mit Palettenwechsler, auf welchen die Rohteile gerüstet sind.

Lange Zusammenarbeit

Über 30 Jahre arbeitet man bei Wankmüller schon mit den Werkzeuglösungen von Horn. „Besonders die Leistung und das breite Portfolio der Werkzeuge von Horn haben uns über die Jahre überzeugt“, so Carchidi.

Der Großvater vom heutigen Geschäftsführer Tobias Wankmüller gründete das Unternehmen im Jahr 1974. Der Kernpunkt der damaligen Fertigung bestand aus der Herstellung von Hydraulik-Bauteilen. Damals wie heute war die hohe Präzision der gefertigten Bauteile ein wesentlicher Bestandteil der Unternehmensphilosophie. Aktuell fertigt Wankmüller mit seinem Team von über 20 Mitarbeitern Bauteile vom Prototyp bis zu Serienteilen. Mit einem modernen Maschinenpark produziert er für seine Kunden aus dem Maschinenbau, der Medizintechnik, dem Werkzeugbau, der Hydraulikindustrie und zahlreichen Branchen mehr.

Eine erfolgreiche Zusammenarbeit: Der Horn-Außendienstmitarbeiter Jürgen Schmid mit dem Wankmüller-Abteilungsleiter Angelo Carchidi. Bild: HORN/Sauermann