Höchste Prozesssicherheit und bessere Kostenstruktur: Lösungen für Titan-Bauteile

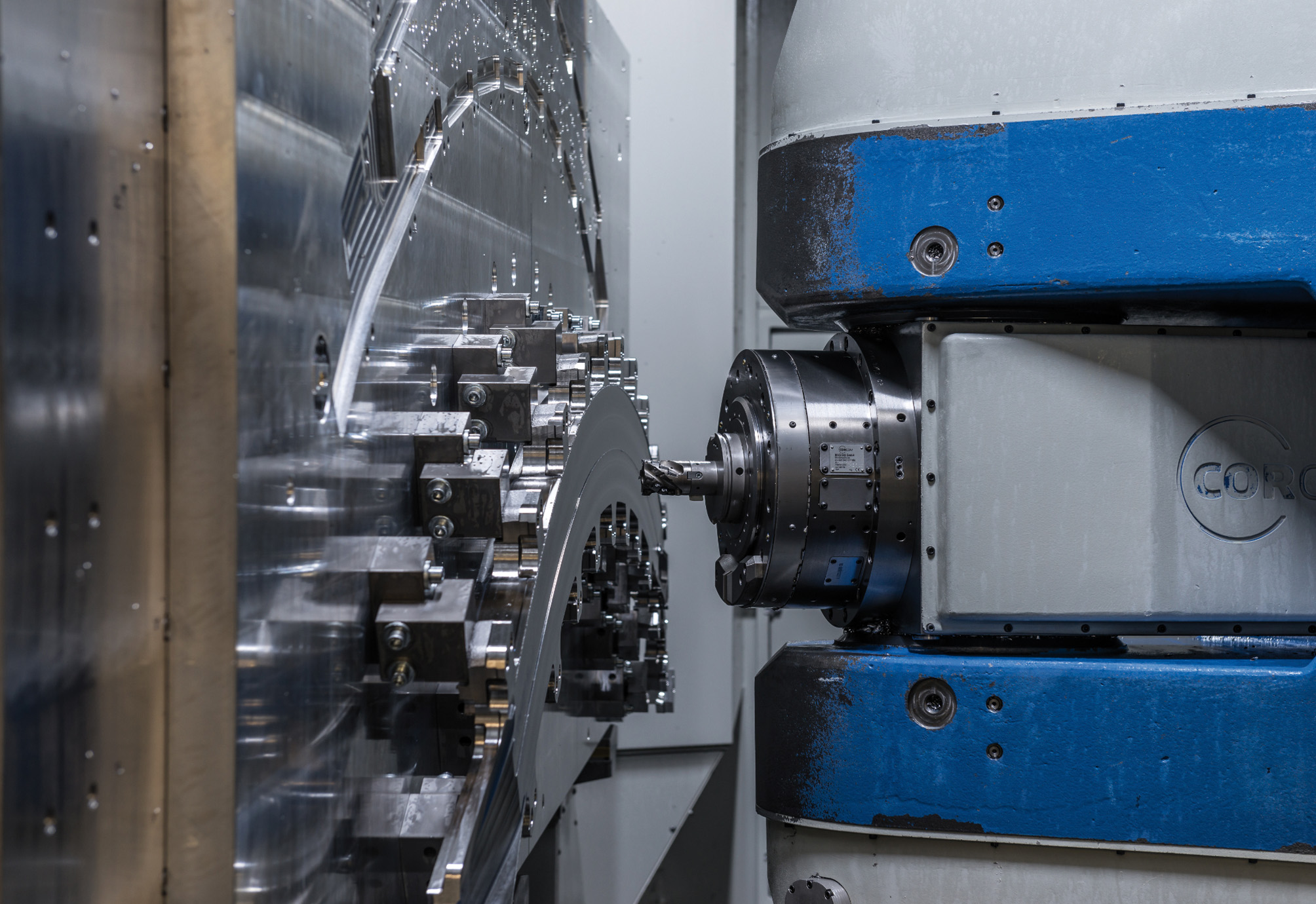

Ein schwierig zu zerspanender Werkstoff, große Bauteile, weit auskragende Werkzeuge und ein hohes Zerspanungsvolumen pro Bauteil: Für keinen Zerspanungsvorgang ist die Bezeichnung Schwerzerspanung wohl zutreffender als für die Bearbeitung von Bauteilen aus Titanlegierungen (TiAl) im Flugzeugbau. Aufgrund seiner Leistungsfähigkeit und Prozesssicherheit gehört der Walter BLAXX Igelfräser M3255 in vielen Unternehmen, die schwerzerspanen, zur Grundausstattung. Mit den innovativen neuen Wave Cut-Wendeschneidplatten von Walter lässt sich die Effizienz von Schruppbearbeitungen sogar noch einmal deutlich steigern.

Titan verbindet eine niedrige Dichte mit hoher Festigkeit und guter Zähigkeit, außerdem ist das Material sehr korrosions- und hitzebeständig. Bauteile aus Titan sind daher ziemlich leicht, genügen aber trotzdem den hohen Anforderungen an Stabilität und Belastbarkeit, die für Flugzeuge gelten. Diese unter strukturellen Gesichtspunkten herausragenden Eigenschaften machen Titanlegierungen aber auch besonders anspruchsvoll in der Zerspanung.

Titanbearbeitung wird noch wichtiger

Trotzdem ist die Verwendung von Titanlegierungen im Flugzeugbau in vielen Bereichen alternativlos und wird noch ansteigen. Aktuell macht Titanium bereits 14 Prozent des strukturellen Gewichts eines Airbus A320neo aus, dem meistverkauften Flugzeug seiner Klasse. Experten gehen davon aus, dass der Gesamtanteil von Titanlegierungen in den nächsten Jahren noch um 20 Prozent wachsen wird. Die Titanbearbeitung ist damit aber auch einer der Bereiche, in denen Anwender mit einer durchdachten Zerspanungsstrategie und dem entsprechenden Werkzeug deutliche Effizienzgewinne erzielen können. Das gilt vor allem beim Schruppen größerer Strukturbauteile. Zerspanmengen bis über 80 Prozent des ursprünglichen Werkstückes sind nicht außergewöhnlich.

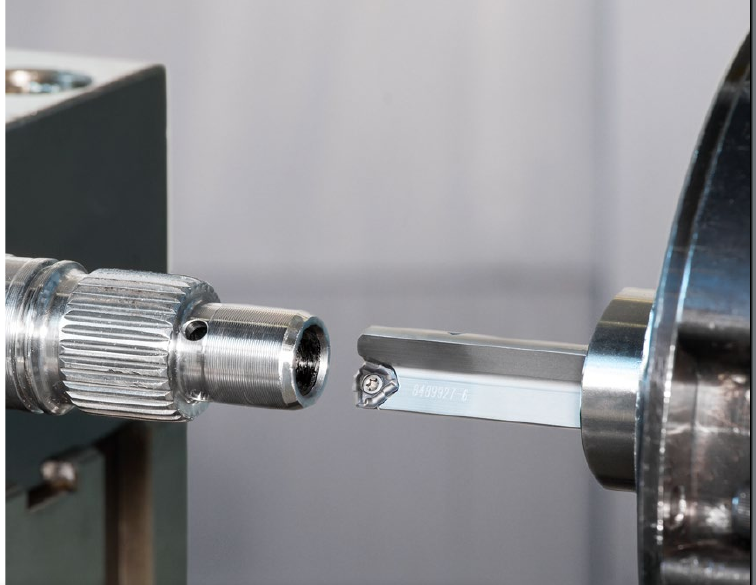

Bereits so etwas wie ein Klassiker für das Schruppen von Titanium-Bauteilen ist der tangentiale Walter BLAXX Igel-Fräser M3255. Mit vier Schneidkanten im Umfang und zwei an der Stirn bringt der Fräser nicht nur die maximale Zähnezahl ins Material und schafft so das maximale Zerspanvolumen. Die besondere Geometrie und Konstruktion des Fräsers gewährleistet auch einen sicheren Zerspanungsprozess. So ergibt sich ein hohes Hartmetallvolumen, das in Richtung der Schneidkraft wirkt, und ein optimaler Spanraum. Durch die präzise Kühlmittelzufuhr für jede einzelne Schneidplatte werden die Späne zuverlässig abgeführt.

Mit den Wave Cut-Wendeschneidplatten L65W von Walter lässt sich die Effizienz von Schruppbearbeitungen insbesondere beim Fräsen tiefer Kavitäten mit weiter Auskragung deutlich steigern. Bild: Walter AG

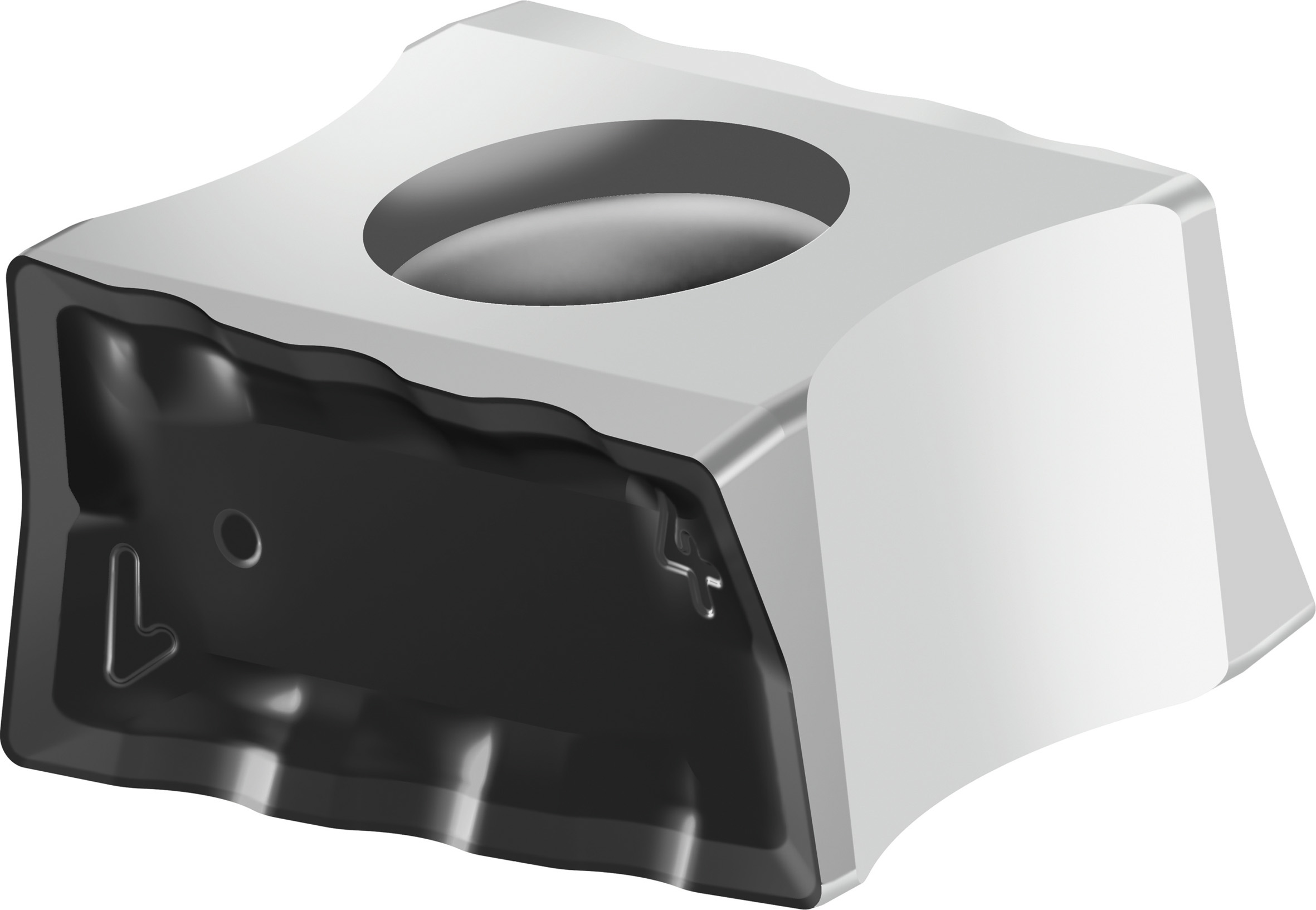

Kleine Welle, große Wirkung – Wendeschneidplatten-Geometrie L65W

Mit der neuen “Wave Cut”-Wendeschneidplatten-Geometrie L65W lässt sich die Performance des Walter BLAXX Igel-Fräser M3255 vor allem beim Fräsen tiefer Kavitäten mit weiter Auskragung (bis zu 5xD) noch einmal deutlich optimieren. Das typische Problem hier: Im Bearbeitungsprozess wirken sehr starke radiale Kräfte auf die bisher erhältlichen Wendeschneidplatten mit gerader Schneidkante (L65T). Wie sich diese Vibrationen minimieren und das maximale Zeitspanvolumen erhöhen lassen, war Gegenstand eines gemeinsamen Projektes mit industriellen Anwendern und Wissenschaftlern der Technischen Universität Hamburg-Harburg. Das Ergebnis sind die neuen Wave Cut-Wendeschneidplatten (L65W) von Walter, die seit Oktober 2022 erhältlich sind.

Durch die Veränderung der Schneidkantengeometrie von einer geraden zu einer leicht geschwungenen Schneide verändern sich die Kräfte, die beim Fräsen auf das Werkzeug und das Bauteil wirken. Die Schneiden treten deutlich weicher ins Material ein, wodurch weniger Vibrationen entstehen. Was das für die Produktivität konkret bedeutet, lässt sich am besten im direkten Vergleich sehen. Für den Schruppprozess eines typischen Strukturbauteils, einer Landeklappenführung aus a/ß Titanlegierung mit einer Zugfestigkeit von 1250N/mm2, hat das Unternehmen bisher einen Walter BLAXX M3255 Fräser in D50mm mit der geraden Wendeschneidplattengeometrie L65T WSM45X eingesetzt. Als optimale Schnittwerten wurden ermittelt:

Schnittgeschwindigkeit vc : 45 m/min

Zahnvorschub fz : 0,15 mm

Schnittbreite ae : 30 mm

Schnitttiefe ap : 40 mm

Kühlung IK, 100 bar

Für die Walter Wendeschneidplatten mit gerader Kante (L65T) war mit diesen Schnittdaten nach 31 Minuten Schluss. Sie mussten gewechselt werden. Fährt man dieselben Schnittdaten mit den Wave Cut-Schneidplatten, kann man dagegen 71 Minuten schruppen: Eine Steigerung der Standzeit um 129 Prozent. Die verbesserte Standzeit führt zur Reduktion der Werkzeugkosten pro Bauteil. Dadurch lassen sich weitere Bearbeitungsschritte verkürzen.

Aufgrund der besonderen Schneidkantengeometrie treten die L65W-Schneiden deutlich weicher ins Material ein, wodurch weniger Vibrationen entstehen. Bild: Walter AG