Bis ins kleinste Detail

„Warum bauen wir in Frankreich eigentlich keine Motorräder?“ Dies dachte sich Olivier Midy, als er vor 30 Jahren mit der Entwicklung seines eigenen Motorrades begann. Seit dem Start sind rund 300.000 Stunden in die Entwicklung seiner Midual Type 1 geflossen. Zahlreiche technische Spezialitäten hat der Tüftler in dem Bike verbaut und achtet dabei auf die Perfektion bis ins kleinste Detail. Mit dem Blick genau auf diese Details unterstützt die Paul Horn GmbH Midy und sein Team mit Präzisionswerkzeugen, welche zum Bau dieses Motorrad-Kunstwerkes ihre Leistungen zeigen. „Wir setzen auf die Werkzeuge aus Deutschland, denn für unsere hohen Qualitätsanforderungen benötigen wir Lösungen, welche diese auch erreichen können“, so Midy.

Die heiligen Hallen des Unternehmens Midual liegen in der westfranzösischen Stadt Angers. Hier baut Midy mit seinem kleinen Team die erstklassig verarbeiteten Highend-Motorräder. Die Leidenschaft zum Schrauben an Motorrädern hatte Midy schon als Jugendlicher. Im Jahr 1992 begann der Maschinenbauingenieur sein eigenes Motorrad zu entwickeln. Finanziert hat er das Projekt in der ersten Zeit mit seiner eigenen Firma, welche als Lohnfertiger Teile für die Automobilindustrie fertigte. Midy wollte beim Bau seiner Midual Type 1 alles Dagewesene ändern und mit technischer Perfektion in den Schatten stellen. Somit begann er mit der Entwicklung der Type 1 auf einem weißen Blatt Papier.

Alu-Sandguss-Monocoque-Rahmen

Eine Besonderheit ist die Lage des Zweizylinder-Boxermotors. Bekannte Hersteller verbauen den Motor aus technischen Gründen nur quer. Midy hat es jedoch geschafft, den Boxermotor längs einzubauen. Um den Radstand des Motorrads nicht zu verlängern, kippte er den Boxer um 25 Grad nach vorne. Das Kippen ermöglichte somit auch den Einbau des Sechsganggetriebes unter dem hinteren Zylinder sowie die Lagerung für die hintere Schwinge. Ein weiteres Highlight ist der Rahmen. Während die meisten Motorrad-Hersteller einen Rohrrahmen mit einem aufgesetzten Blechtank verbauen, kommt die Midual Type 1 mit einem Alu-Sandguss-Monocoque-Rahmen mit integriertem 14-Liter-Benzintank. „Neben der Motorentwicklung nahm die Entwicklung des Rahmens die meiste Zeit in Anspruch. Der Guss, die anschließende CNC-Bearbeitung sowie das Finish per Handarbeit sind sehr aufwendig. Das Finish des Rahmens dauert rund 80 Stunden“, erklärt Midy. Für das komplette Bike sollte der Käufer das nötige Kleingeld parat haben. Der Einstiegspreis liegt bei rund 165.000 Euro.

„Was wir selbst machen können, machen wir auch selbst“, erzählt Midy. Für die CNC-Bearbeitung stehen in seiner Werkstatt zwei CNC-Fräszentren. Zu den Frästeilen zählen neben Motorkomponenten und Rahmen auch die Halterungen, Fußrasten sowie weitere Anbauteile. Die meisten Kleinteile sind bei der Type 1 aus dem Vollen gefräst. Kunststoffteile findet man, außer den Blinkern und Steckern, an diesem Motorrad so gut wie keine. Für zahlreiche Fräsoperationen setzt Midy seit drei Jahren auf die Werkzeuglösungen aus Tübingen.

Nach dem Guss geschieht die spanende Bearbeitung auf einem CNC-Bearbeitungszentrum.

Hohe Oberflächengüten

Zum Planfräsen des Motorgehäuses suchte Midy nach einer passenden Werkzeuglösung. Das Motorgehäuse aus einer Aluminiumlegierung besteht aus zwei Hälften. Die Anforderung an das Fräsergebnis ist hoch. Die Flächen müssen nach dem Fräsvorgang in einem engen Toleranzfeld liegen. Des Weiteren dienen die Flächen später auch als Dichtflächen. „Neben der Ebenheit ist eine hohe Oberflächengüte ein wichtiges Kriterium“, so Midy. Über einen seiner Mitarbeiter kam Midy auf die Werkzeugsysteme von HORN. Er setzte diese schon bei seinem früheren Arbeitgeber ein.

Nach dem ersten Kontakt mit HORN France folgten kurz darauf die ersten Tests. Zum Einsatz brachten die HORN-Techniker das Frässystem DTM mit einem Durchmesser von 80 mm. Die Zähnezahl beträgt z = 7. Als Schneidstoff kommt zur Bearbeitung der Alu-Legierung polykristalliner Diamant (PKD) zum Einsatz. Der PKD-Schneidstoff setzt sich aus einer Mixtur unterschiedlicher Größen von Diamantkörnern zusammen. Der Volumenanteil von Diamant steigt, Wirkhärte, Zähigkeit und Schneidenqualität ebenso. Strenge Qualitätsstandards und deren Kontrolle sind selbstverständlich und sorgen für eine starke Leistung. Die hohe Gleiteigenschaft der Diamantoberfläche in Kombination mit der internen Kühlmittelzufuhr beugt der Bildung von Aufbauschneiden vor. Im Einsatz fräst das Werkzeug mit einer Schnittgeschwindigkeit von vc = 600 m/min, einer Zustellung von ap = 0,1 mm und einem Vorschub pro Zahn von fz = 0,01 mm über das Werkstück. Die Oberfläche erreicht nahezu Spiegelglanz. „Für das Fräsen von hochglänzenden Oberflächen kommt normalerweise monokristalliner Diamant zum Einsatz. Mit der hohen Schneidenqualität der PKD-Schneidkanten lassen sich jedoch auch sehr gute Oberflächengüten erzeugen. Die Oberfläche ist immer das Spiegelbild der Schneidkantenqualität“, erklärt der Horn-Techniker Roger Kasper.

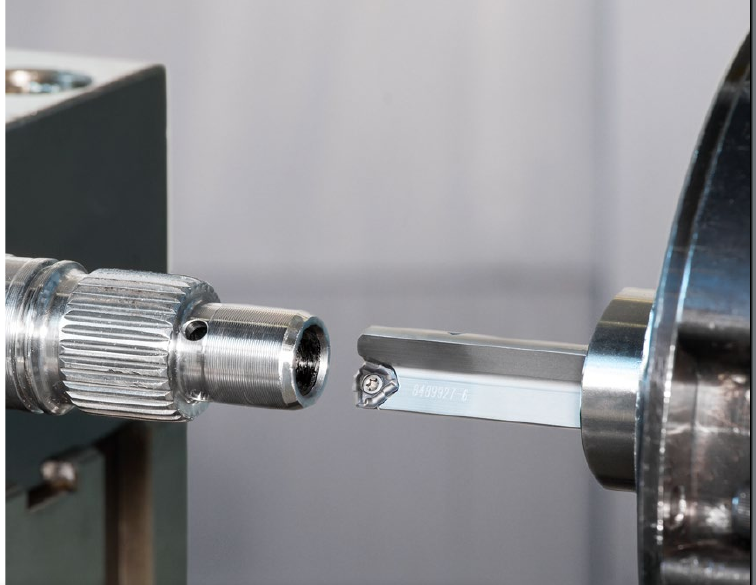

Für das Stoßen von Steckverzahnungen setzt

Midy auf den Werkzeugtyp Supermini.

Haltersystem mit Aluminiumgrundkörper

Neben der Qualität der Schneideinsätze spielt das Haltersystem eine entscheidende Rolle. Die Plattensitze des Trägerwerkzeugs sind mit einem Justiersystem ausgestattet. Der Planlauf lässt sich somit über ein Voreinstellgerät µ-genau einstellen. Das Justiersystem der Schneideinsätze ist bedienerfreundlich gestaltet. Der Aluminiumgrundkörper der Trägerwerkzeuge bietet eine geringe Masse für einen geringen Energieaufwand bei Positiv- und Negativbeschleunigungen. Die verringerte Masse gegenüber dem Stahlfräser sorgt auch für schnellere Hochlauf- beziehungsweise Bremszeiten. Somit sind hochdynamische Fräsprozesse möglich. Um dem Verschleiß am Grundkörper durch Spanschlag vorzubeugen, ist er mit einer schützenden Hardcoat-Beschichtung versehen.

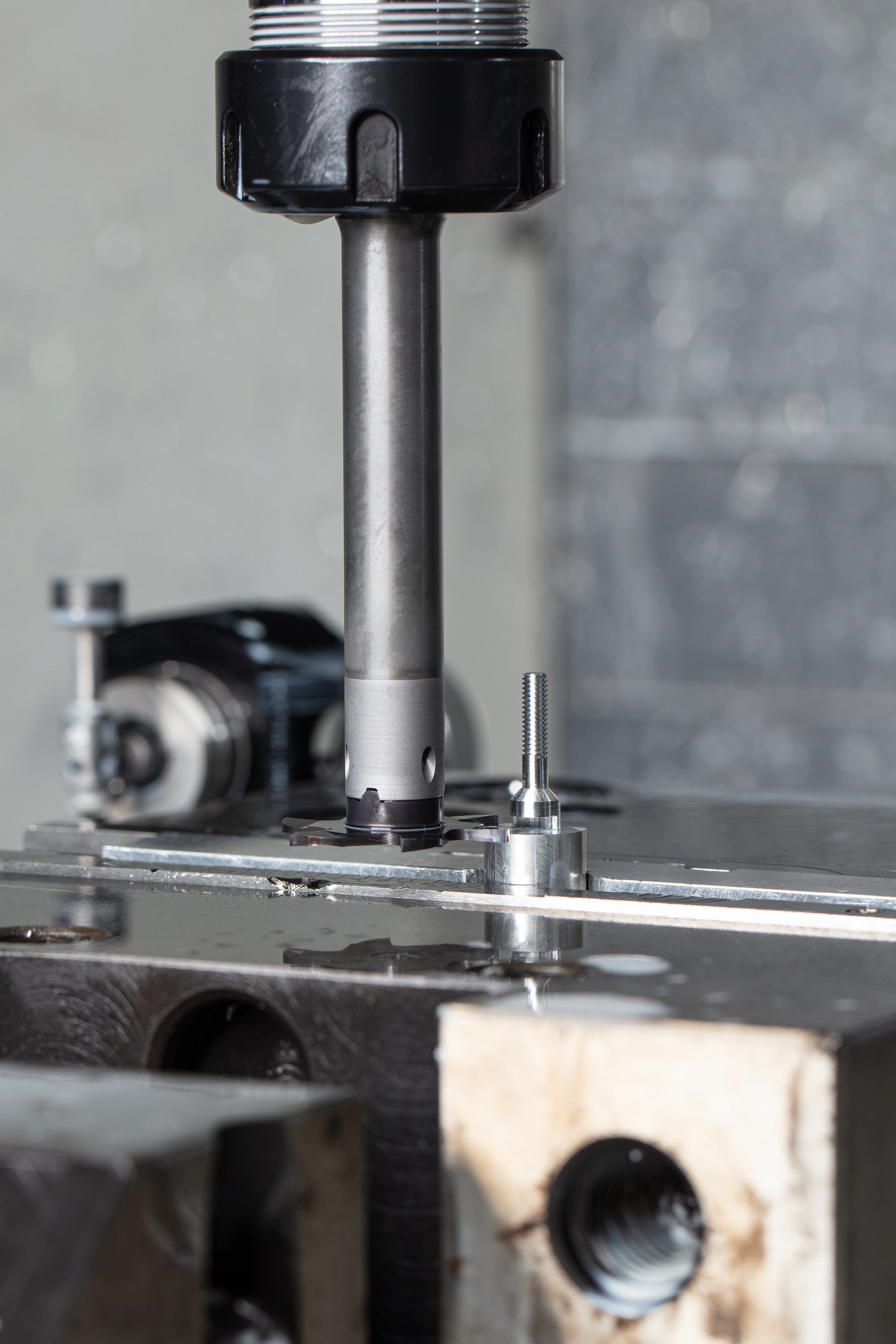

Beim Trennfräsen kommt

das Horn-Zirkular-Frässystem zum Einsatz

„Die Qualität des Fräsergebnisses hat uns voll überzeugt. Je besser die Fertigungsqualität, desto besser die Qualität unserer Motorräder. Neben den Dichtflächen fräsen wir auch Dekorflächen mit dem Werkzeug“, sagt Midy. Er hat den Motor der Midual Type 1 komplett selbst entwickelt und fertigt die meisten Teile des Motors auch selbst. Das Aggregat hat einen Hubraum von 1.036 cm3 und eine Leistung von 107 PS bei einer Umdrehung von 7.800 1/min. Das maximale Drehmoment von 98 Nm liegt bei 6000 1/min an. Bei der Entwicklung des Motors ging es Midy nicht um die maximale Leistung und brachiale Kraft. Er entwickelte einen komfortablen und langlebigen Antrieb für die Landstraße. „Ich fahre meine Midual nahezu täglich und habe schon über 200.000 Kilometer auf dem Zähler“, so Midy. Das Sechsganggetriebe stammt ebenfalls aus der Feder des Franzosen. Für die Fertigung des Getriebes besitzt er in seinem Maschinenpark noch nicht die nötigen Maschinen. Er lässt es bei einem Zulieferer in Spanien fertigen.

Kleine Details

Egal, wo das Auge hinschaut: Jedes einzelne Bauteil der Type 1 ist durchdacht, von hoher Qualität und wenn möglich aus dem Vollen gefräst. So fertigt Midy sogar die Schrauben zur Halterung der Lederapplikationen selbst. Da er in seinem Maschinenpark noch keine CNC-Drehmaschine besitzt, sind die Schrauben gefräst und mit dem Midual Logo graviert. Zum Trennfräsen setzt er hierzu auf das Zirkular-Frässystem von HORN. Neben dem Nut- und Zirkularfräsen zeigt das System auch beim Trennfräsen hohe Leistungen. Nach dem Fräsen ist vor dem Polieren: Die Schraubenköpfe erhalten wie jedes Teil einer Type 1 die entsprechende Nachbehandlung von Hand.

Für das Stoßen von Steckverzahnungen setzt Midy auf das HORN-Werkzeugsystem Supermini des Typs N105. Die Steckverzahnung wird beispielsweise bei dem Fußhebel für die Schaltung der Gänge benötigt. Die präzisionsgeschliffene Werkzeugschneide gleicht hierbei dem Profil der Verzahnung. Im Stoßprozess liegt die Zustellung der Einzelhübe bei 0,1 mm. Nach der Fertigstellung eines Zahns dreht die Spindel weiter, um mit dem nächsten Zahn fortzufahren.

Der Motorrad-Virtuose: Seit 30 Jahren fließt

die Leidenschaft von Olivier Midy in die

Entwicklung des „perfekten Motorrads“.

Blick in die Zukunft

Midy hat schon rund 40 seiner Midual Type 1 gebaut. Der Motorrad-Virtuose entwickelt bereits seine Type 2. Auch hierzu benötigt er die Unterstützung seiner Partner. „Wir freuen uns schon sehr auf die nächsten Projekte. Wir sind froh, starke Partner wie HORN an unserer Seite zu haben, die uns mit ihren Lösungen und ihrem Know-how unterstützen“, resümiert Midy. (21424-306)

Rund 1.700 kg Sand und eine Woche Arbeitszeit benötigt der Zulieferer für die 15-teilige Sandform des Monocoque-Rahmens. Beim Guss fließen 80 kg Aluminium in die Form.

Nach dem Guss geschieht die spanende Bearbeitung auf einem CNC-Bearbeitungszentrum.

Das Horn-Frässystem DTM sorgt mit den PKD-Schneideinsätzen für hohe Oberflächengüten auf den Aluminium-Bauteilen.

Für das Stoßen von Steckverzahnungen setzt Midy auf den Werkzeugtyp Supermini.

Beim Trennfräsen kommt das Horn-Zirkular-Frässystem zum Einsatz.

Bei der Endmontage achtet man bei Midual auf eine hohe Sorgfalt.

Der Motorrad-Virtuose: Seit 30 Jahren fließt die Leidenschaft von Olivier Midy in die Entwicklung des „perfekten Motorrads“.

Eine erfolgreiche Zusammenarbeit: das Midual-Team mit den Experten von Horn.

Eine erfolgreiche Zusammenarbeit: das Midual-Team mit den Experten von Horn.