Werkzeuge für komplexe Fertigungsaufgaben

Wenn es beim Fräsen nicht immer nur um Großserien geht, entscheiden über die Wirtschaftlichkeit der Werkzeuge andere Kriterien, als Standzeit oder Vorschubgeschwindigkeit. Wer den Maschinenbau mit Einzelteilen, Baugruppen und Kleinserien sowie Konstruktions- und Fertigungskompetenz bedient, wünscht sich neben flexiblen Universalwerkzeugen auch fachkompetente Prozessberatung. Bei Kneer Mechanik haben sie mit Arno Werkzeuge seit Jahren den passenden Partner an Bord. Davon profitieren auch die Hersteller von Verpackungsmaschinen für Papierbecher.

„Wenn wir auf einer Maschine mehrmals täglich die Werkstücke wechseln und bis zu sechs verschiedene Materialien bearbeiten, wollen wir nicht jedes Mal auch ein neues Werkzeug einwechseln“, betont Marco Kneer, Geschäftsführer der Kneer-Mechanik UG & Co. KG in Westerheim auf der Schwäbischen Alb. Das kleine aber feine Familienunternehmen hat sich auf die zuverlässige und termintreue Herstellung von Einzelteilen und die Montage von Baugruppen für seine Kunden spezialisiert. Darunter sind häufig Hersteller von Sondermaschinen aus der Verpackungs- oder Medizintechnik, die entscheidende Fertigungskomponenten für die Produktivität ihrer Maschinen und Anlagen benötigen. Manche Firmen zählt Marco Kneer schon seit der Gründung durch seinen Vater 1980 zu treuen Stammkunden. Und die wünschen sich heute immer öfter Komplettlösungen, egal welche Wertstoffe oder welche Prozesse dahinterstehen. „Quasi ein Rund-um-sorglos-Paket, bei dem wir flexibel die besten Lösungen finden“, so Kneer.

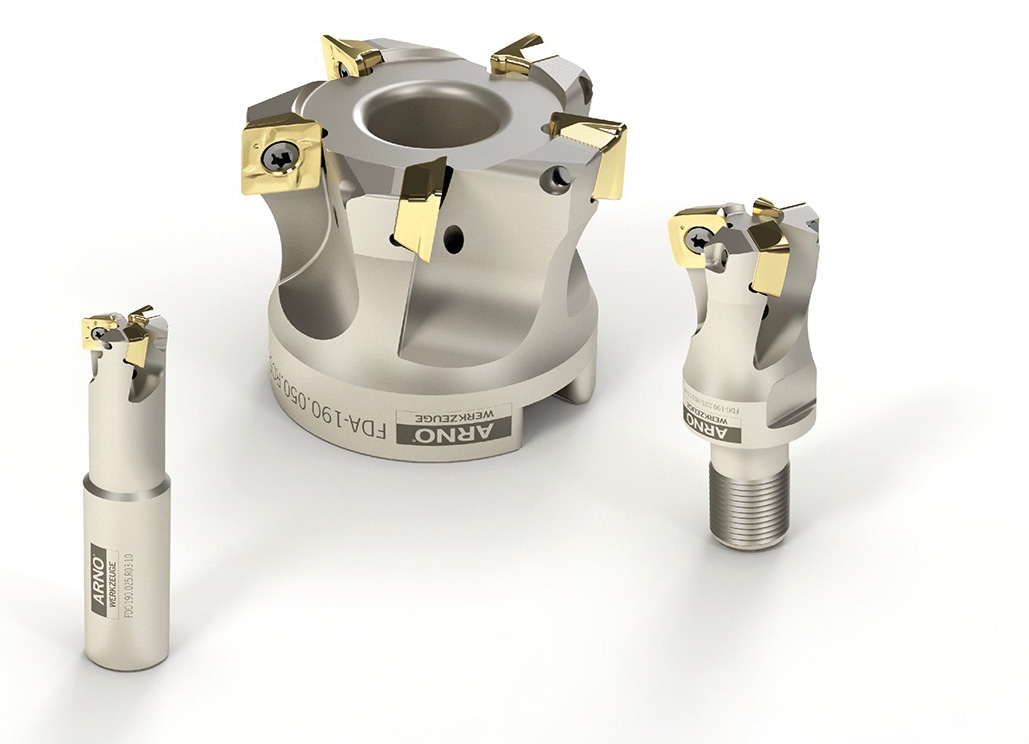

Ein Highlight in der Fertigung ist das patentierte Frässystem Duomill. Mit nur einem Grundkörper lassen sich die Werkzeuge für Eck- und HFC-Fräsen von Stahl, Edelstahl und Aluminium einsetzen. Und das bereits ab 0,2 mm Eckenradius. Bild: ARNO

Ein Trägerwerkzeug für viele verschiedene Fräsverfahren

Bei Losgrößen zwischen eins und 50 geht es sicherlich nicht darum, aus dem Fräswerkzeug die letzten Stunden, Minuten oder Meter an Standzeiten herauszuholen. Viel wichtiger sind universelle Werkzeuge für viele Prozesse und Werkstoffe. Seit vielen Jahren kann dabei Tobias Breitling von Arno Werkzeuge mit den passenden Produkten, vor allem aber auch mit viel technischer Beratung unterstützen. So setzt Kneer auf seinem Maschinenpark, auf dem auch Teile bis 3 m Verfahrweg bearbeitet werden können, gerne innovative und universelle Fräswerkzeuge von Arno Werkzeuge ein. Die helfen auch bei der Bearbeitung verschiedener Werkstoffe, von Grauguss GGG über Stähle der Güte 42CrMo und 16MNCr5 sowie Edelstähle wie X8CrNiS18-9 oder X120Mn12 für die Medizintechnik bis hin zu Aluminium EN AW-1050A. Dank der neuen, innovativen Beschichtungstechnologie punkten sie zudem bei der Bearbeitung von Inconel.

Zu einem Highlight in der Fertigung hat sich dabei das patentierte Frässystem Duomill entwickelt. Mit nur einem Grundkörper lassen sich die Werkzeuge für Eck- und HFC-Fräsen von Stahl, Edelstahl und Aluminium einsetzen. „Und das bereits ab 0,2 mm Eckenradius, das ist quasi einzigartig“, versichert Breitling. „Das habe ich so nur selten gefunden“, bestätigt Kneer. Dass Eck- und HFC-Platten in einem Plattensitz montiert sind, ist in der Tat einzigartig. Die Wendeschneidplatten sind dabei am gesamten Umfang präzisionsgeschliffen und poliert. Zudem erlauben die vernickelten und somit langlebigen Grundhalter mit vier effektiven Schneidkanten pro Platte einen hohen Vorschub. Nach umfangreichen Tests, die Breitling gerne unterstützt hat, ist das Werkzeug bei Kneer gesetzt. „Diese Unterstützung wünsche ich mir von einem Werkzeugpartner. Wer nur den Abverkauf seiner Katalogware im Kopf hat, hilft uns nicht weiter.“

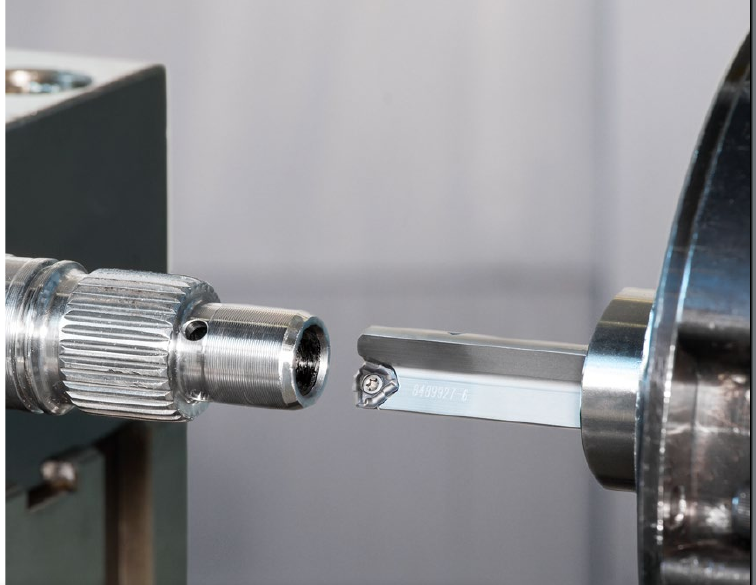

Wer täglich viele verschiedene Materialien bearbeitet, wünscht sich ein Universalwerkzeug, mit dem sich alle Werkstoffe bearbeiten lassen. Bild: ARNO

Flexible und patentierte Werkzeuge sparen Handlingzeit

Auf die Werkzeugträgerkosten wirkt sich ein solches Universalwerkzeug positiv aus, erleichtert es doch Handling, Lagerhaltung und Bevorratung. Für große Flexibilität bei vielen Bearbeitungsaufgaben ist entscheidend, dass sich zwei verschiedene Größen an Wendeschneidplatten auf dem gleichen Trägerwerkzeug montieren lassen. Das durchgängige Werkzeugprogramm umfasst Schaftfräser und Einschraubfräser von 25 bis 42 mm Durchmesser, sowie Aufsteckfräser von 40 bis 160 mm Durchmesser. Präzisionsgefertigte und geschliffene Wendeschneidplatten mit speziellen Geometrien versprechen kostengünstige Lösungen für die sichere Fräsbearbeitung.

Die Trägerwerkzeuge verfügen über eine Differenzialteilung, was Vibrationen reduziert und im Ergebnis glatte Oberflächen hervorbringt. Das System lässt sich darüber hinaus komfortabel handhaben. „Das bietet uns genau die Flexibilität die wir für viele Fertigungsaufgaben brauchen, denn so müssen wir zum Beispiel beim Besäumen nicht noch extra einen Vollhartmetallfräser einwechseln“, ist Kneer begeistert. Breitling bestätigt das: „Das ist genau die Stärke des Duomill. Wer sich nicht zwischen „schnell“ und „fein“ entscheiden will, greift am besten zu unserem FD–Frässystem.“ Vier effektive Schneidkanten mit 90° versprechen beim Eck- und HFC-Fräsen höchste Effizienz.

Dass Eck- und HFC-Platten in einem Plattensitz montiert sind, ist einzigartig und patentiert. Die Wendeschneidplatten sind am gesamten Umfang präzisionsgeschliffen und poliert. Bild: ARNO

Arno Werkzeuge begleitet Tests und Feldversuche

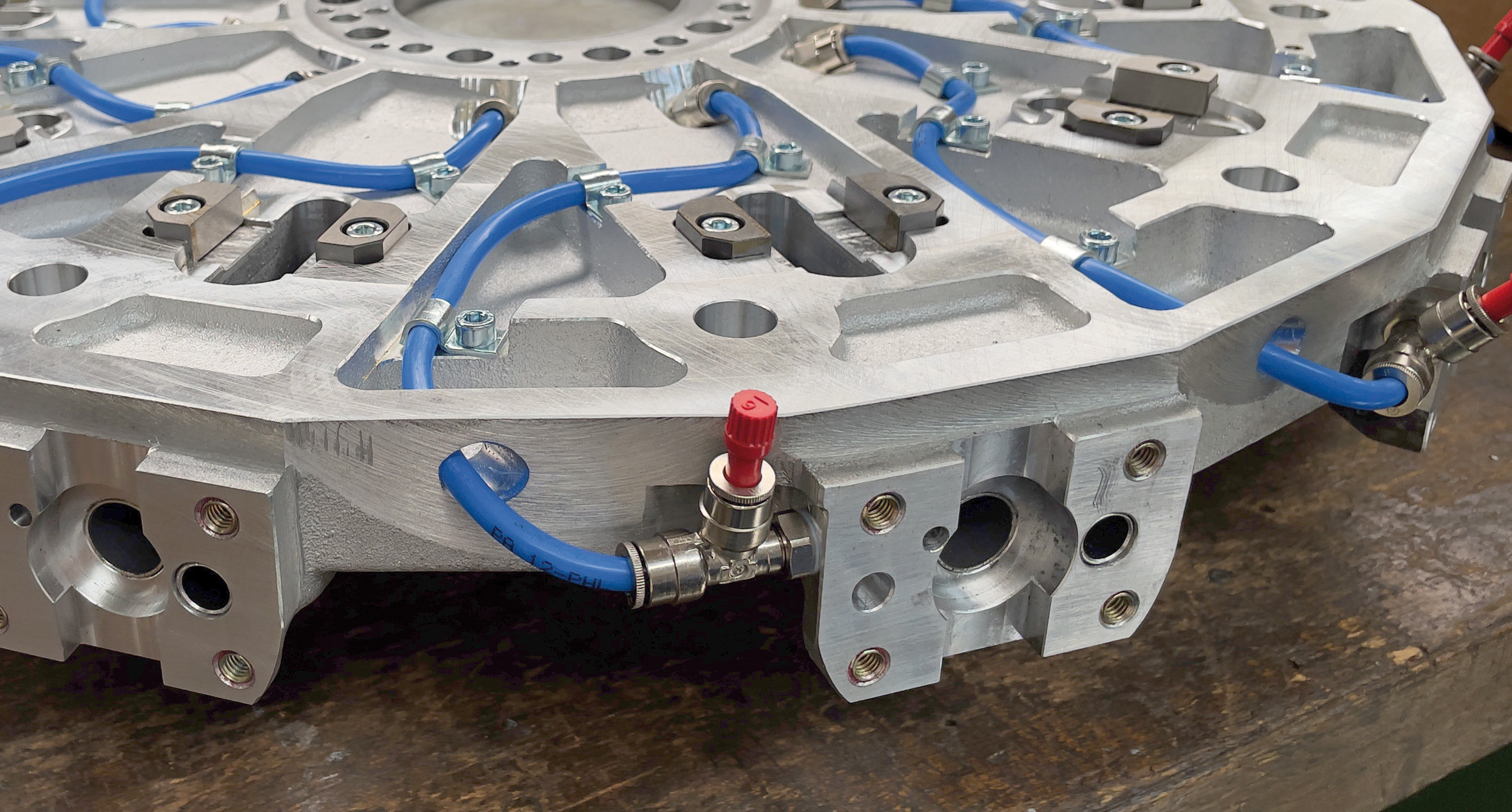

Weil Kneer auch beim Planfräsen mit Wettbewerbsprodukten nicht vollauf zufrieden war, ist Breitling nach Tests und einem Feldversuch zum Zuge gekommen, als eine Ersatzinvestition anstand. Das neue System zum Planfräsen berücksichtigt dabei die Anforderungen von Kneer, wenn er Werkzeuge braucht, „die vor allem auf nicht ganz so spindelstarken Maschinen gut laufen und weich schneiden.“ Genau dafür ist das neue, stabile FT-Planfrässystem 09 geeignet. Es ist sehr stabil und zeichnet sich durch einen weichen Schnitt sowie hohe Laufruhe aus. Das schont die Spindel maximal. Möglich wird das durch eine große Plananlage der Trägerwerkzeuge, einen positiven Spanwinkel trotz negativer Einbaulage sowie die Differenzialteilung. Auch dass mehr Vorschub möglich ist, nimmt Marco Kneer gerne mit, obwohl es für ihn nicht das entscheidende Kriterium ist.

Das FT-Planfräs-System von ARNO Werkzeuge ist sehr stabil und zeichnet sich durch einen weichen Schnitt sowie hohe Laufruhe aus. Das schont die Spindel maximal. Bild: ARNO

Mehr Zähne und kleinere doppelseitige Wendeschneidplatten

Das neue Frässystem aus zwei Varianten stabiler Trägerwerkzeuge deckt einen Durchmesserbereich von 20 – 125 mm ab und ist mit acht Schneiden und dazu passenden kleineren Wendeschneidplatten bestückt. “Weil wir trotz kleinem Durchmesser eine engere Teilung realisieren, lassen sich im Werkzeug mehr Zähne platzieren“, erklärt Breitling. So lassen sich bis zu neun Wendeschneidplatten montieren, wo seither nur sechs möglich waren. „Wir haben damit die Fertigung bestimmter Teile auf kleineren Maschinen erheblich verbessert“, bestätigt Kneer.

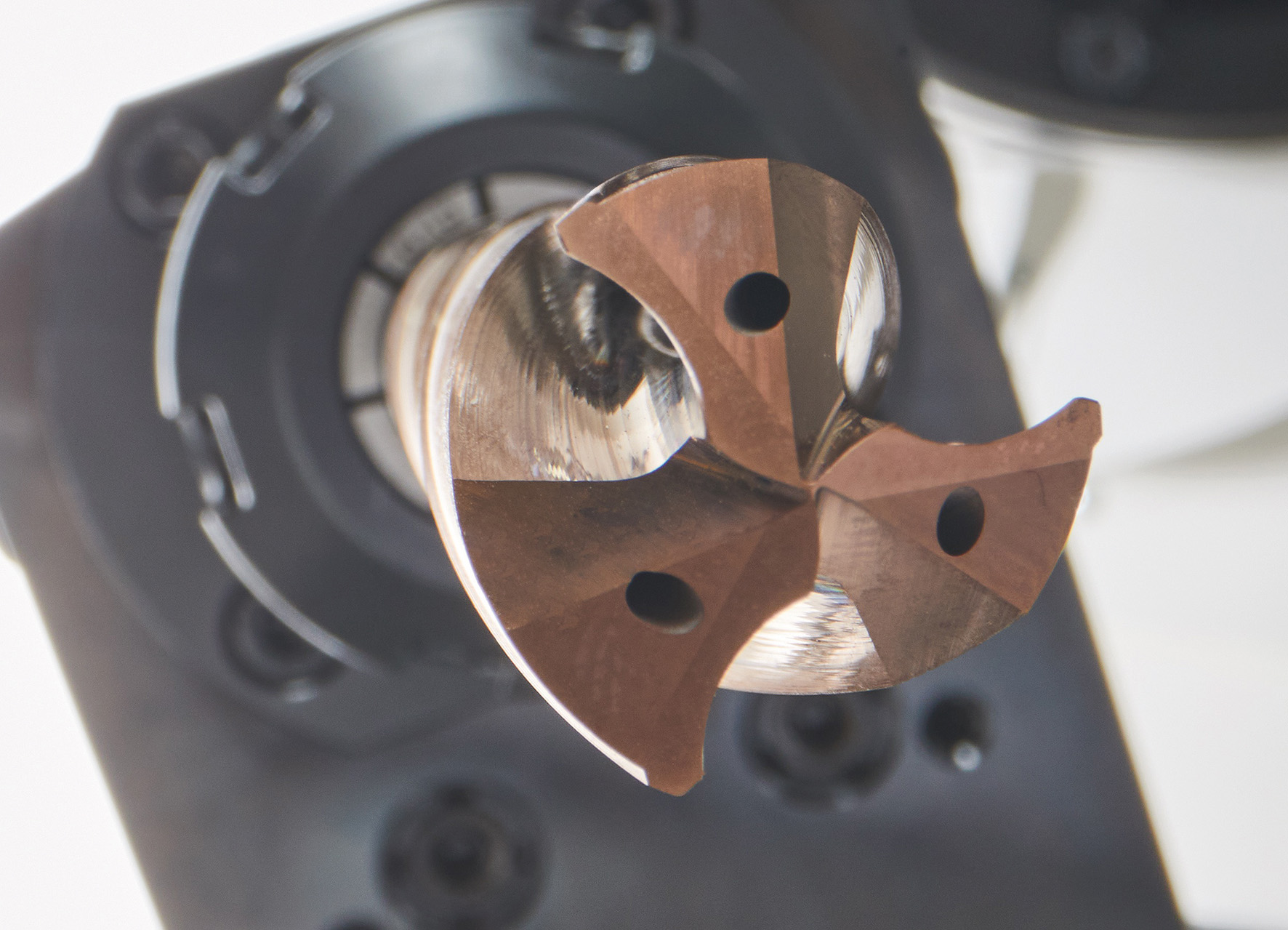

Dass Arno Werkzeuge stets von der Anwendung her denkt, beweist auch ein innovativer, dreischneidiger Bohrer mit dreifasiger Innenkühlung. So bringen die Kanäle den Kühlschmierstoff direkt an jede Schneidkante. Dies sorgt für eine stabile Führung in der Bohrung und beim Bohrungsaustritt. So fluchtet der Bohrer besser, erzeugt eine exakte Rundheit und hält Toleranzen besser ein. Die Konzeption ermöglicht zudem bis zu 33% höheren Vorschub sowie schnellere Bearbeitung. Das resultiert in gutem Spanfluss bei reduziertem Schnittdruck. Späne brechen kontrolliert und bei Durchgangsbohrungen bilden sich erheblich weniger Grate.

Die Dreifasenführung-Innenkühlung des neuen Bohrers sorgt für eine stabile Führung in der Bohrung und beim Bohrungsaustritt. So fluchtet der Bohrer besser, erzeugt eine exakte Rundheit und hält Toleranzen besser ein. Bild: ARNO

Wichtige Kompetenzen für Papierbecher und OP-Tische

Und so sorgen Baugruppen von Kneer Mechanik zum Beispiel dafür, dass sich OP-Tische spiel- und ruckfrei verstellen lassen. Ebenso entstehen Rundtakteinheiten für Verpackungsmaschinen, auf denen Millionen Kaffeebecher für Fastfood-Ketten hergestellt werden. Einzigartig ist eine besondere Abstützeinheit mit beweglichen Fingern, ohne deren Hilfe sich ein Einwegbecherboden für fertiggemischte Cocktail-Getränke nicht in der geforderten Schnelligkeit und Präzision herstellen ließ. Aber diese knifflige und clevere Lösung von Kneer Mechanik bietet Stoff für eine weitere Geschichte.

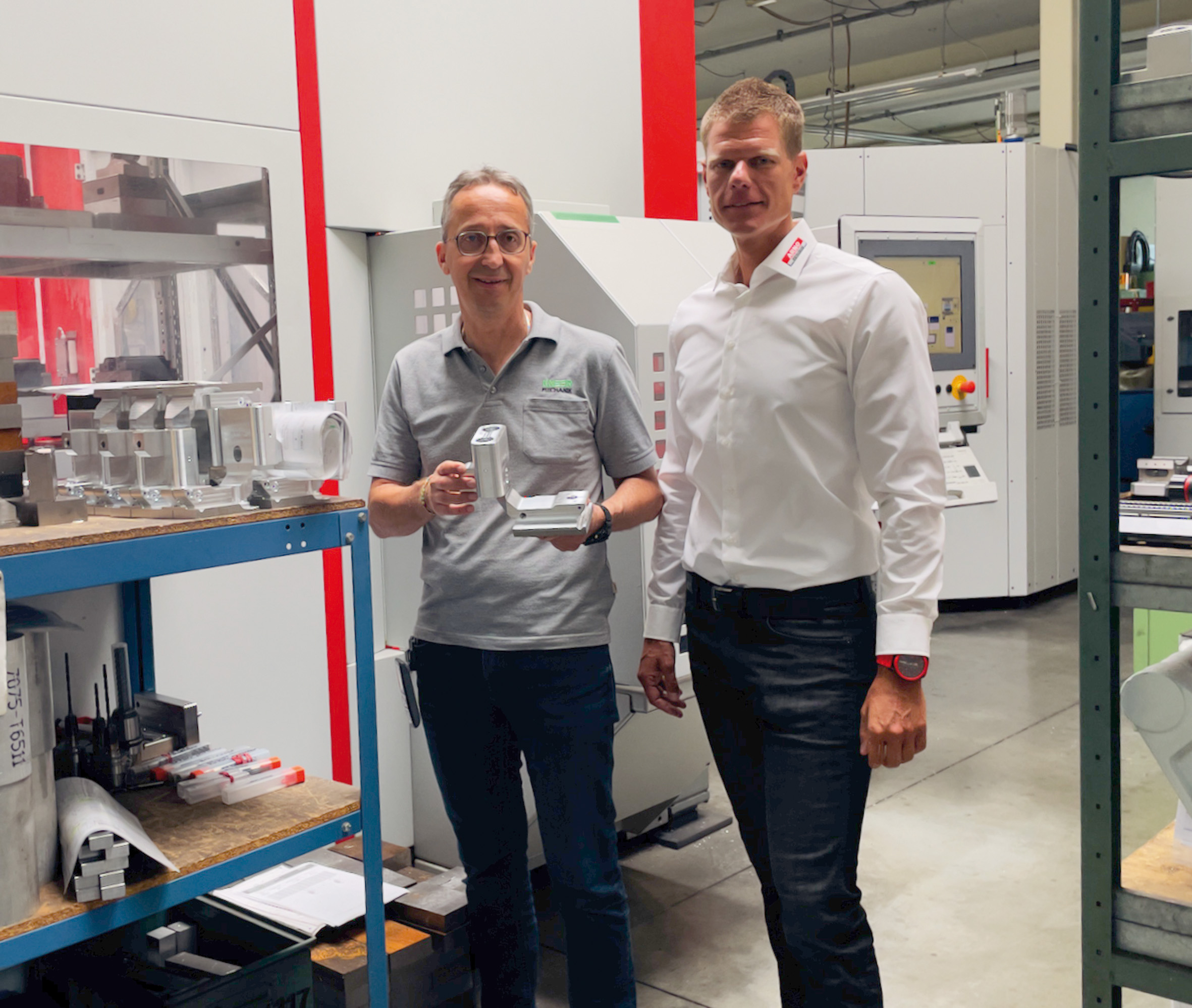

Marco Kneer (li.): „Wenn wir auf einer Maschine mehrmals täglich die Werkstücke wechseln und bis zu sechs verschiedene Materialien bearbeiten, wollen wir nicht jedes Mal auch ein neues Werkzeug einwechseln.“ Tobias Breitling, ARNO (re.) „Das ist genau die Stärke des Duomill. Wer sich nicht zwischen „schnell“ oder „fein“ entscheiden will, greift am besten zu unserem FD-Frässystem.“ Bild: ARNO