Wenzler, a company of HELLER Group, und MAPAL mit gebündeltem Know-how

In Bestzeit zum Strukturbauteil Als es bei einem Sportwagenhersteller zu einem Engpass bei Strukturbauteilen kam, vertraute dieser auf das Prozess-Know-how der August Wenzler Maschinenbau GmbH. Um die mehr als sportlichen Zeitvorgaben des Autobauers erfüllen zu können, bündelten der zur HELLER Group gehörende Maschinenhersteller Wenzler und der Werkzeughersteller MAPAL ihr Fachwissen.

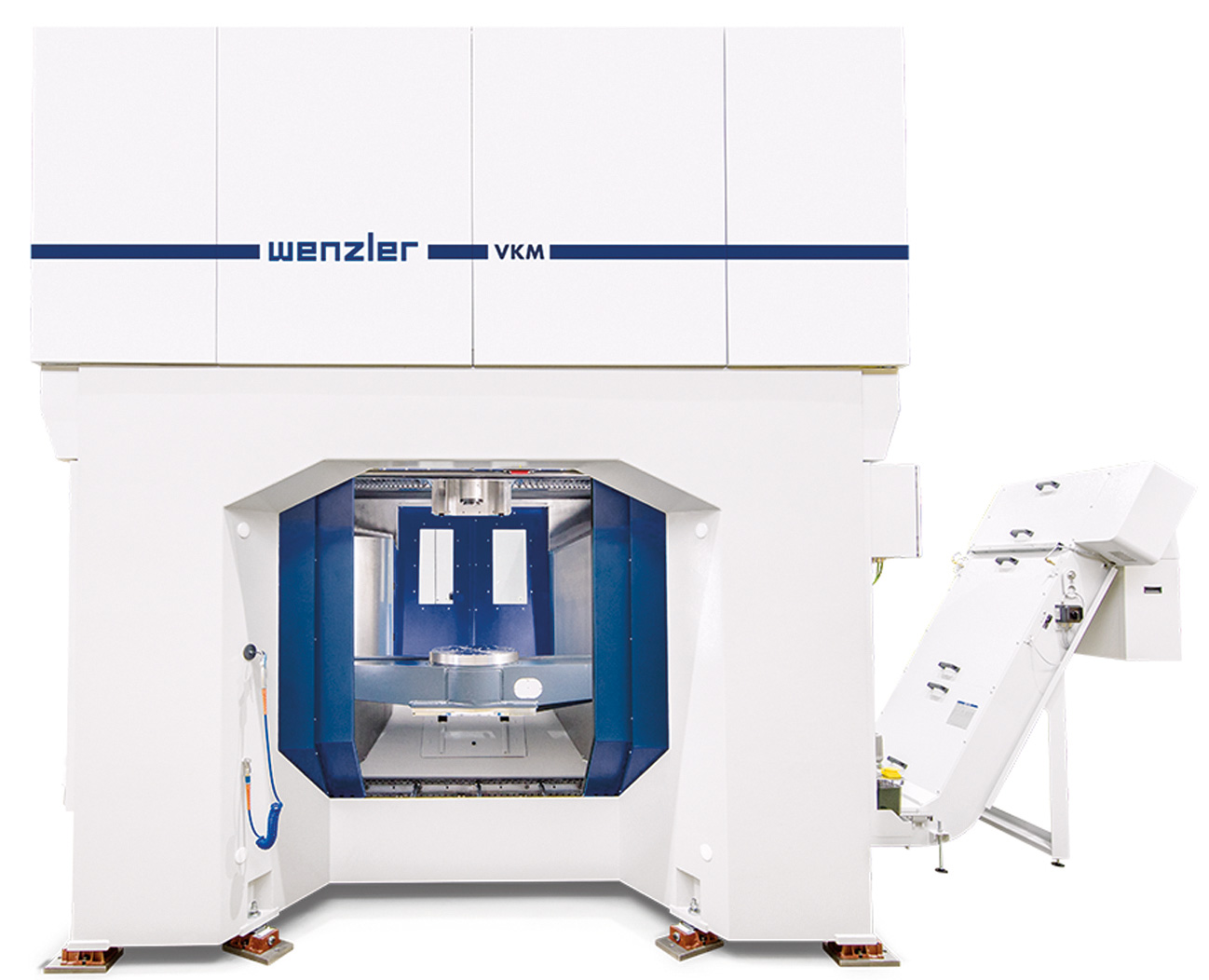

Die 1954 gegründete August Wenzler Maschinenbau GmbH in Spaichingen kommt aus dem Sondermaschinenbau und hat über Jahrzehnte hinweg vor allem Rundtischmaschinen hergestellt, die vorzugsweise für die Produktion von Armaturen zum Einsatz kommen. 2009 wurde Wenzler von der HELLER Group übernommen. Das Maschinenportfolio wurde danach komplett verändert, vom ehemaligen Sondermaschinenbauer hin zum Standardhersteller von 5-Achs-Bearbeitungszentren. Wenzler ist in der HELLER Group für Lösungen im Bereich Strukturbauteile zuständig. Das Bearbeitungszentrum vom Typ VKM weist dabei die Besonderheit auf, dass bis zu zwei Zentren in einem Grundbett integriert werden können. Das ermöglicht ein kompaktes Layout bei guter Zugänglichkeit. In Verbindung mit hoher Agilität und der Verwendung von Minimalmengenschmierung ist diese Maschine ideal geeignet zur Zerspanung von Aluminiumstrukturbauteilen.

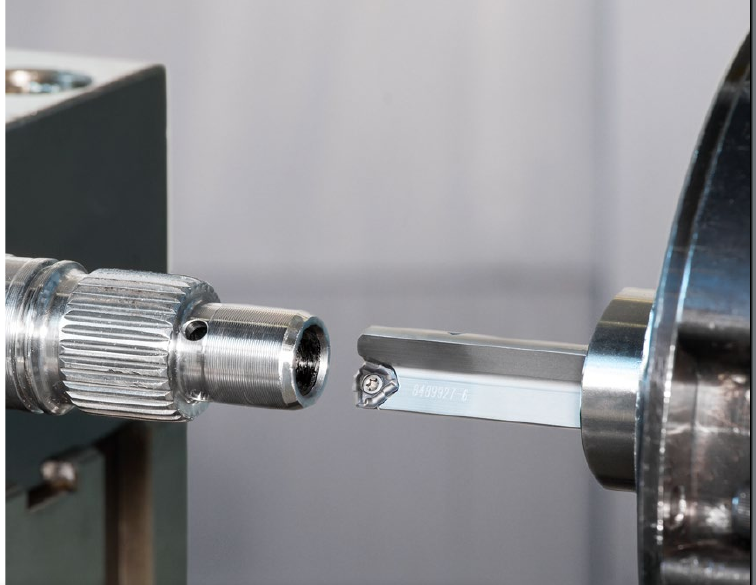

Alle technologisch aufwendigen Komponenten, etwa die Rundachsen und die Hauptspindeln, bezieht Wenzler dabei von HELLER. Die translatorischen Achsen der Maschine befinden sich im Werkzeug und die rotativen Achsen im Werkstück. Das ermöglicht die Integration von Verfahrwegen mit den Abmessungen 1500 x 1250 mm.

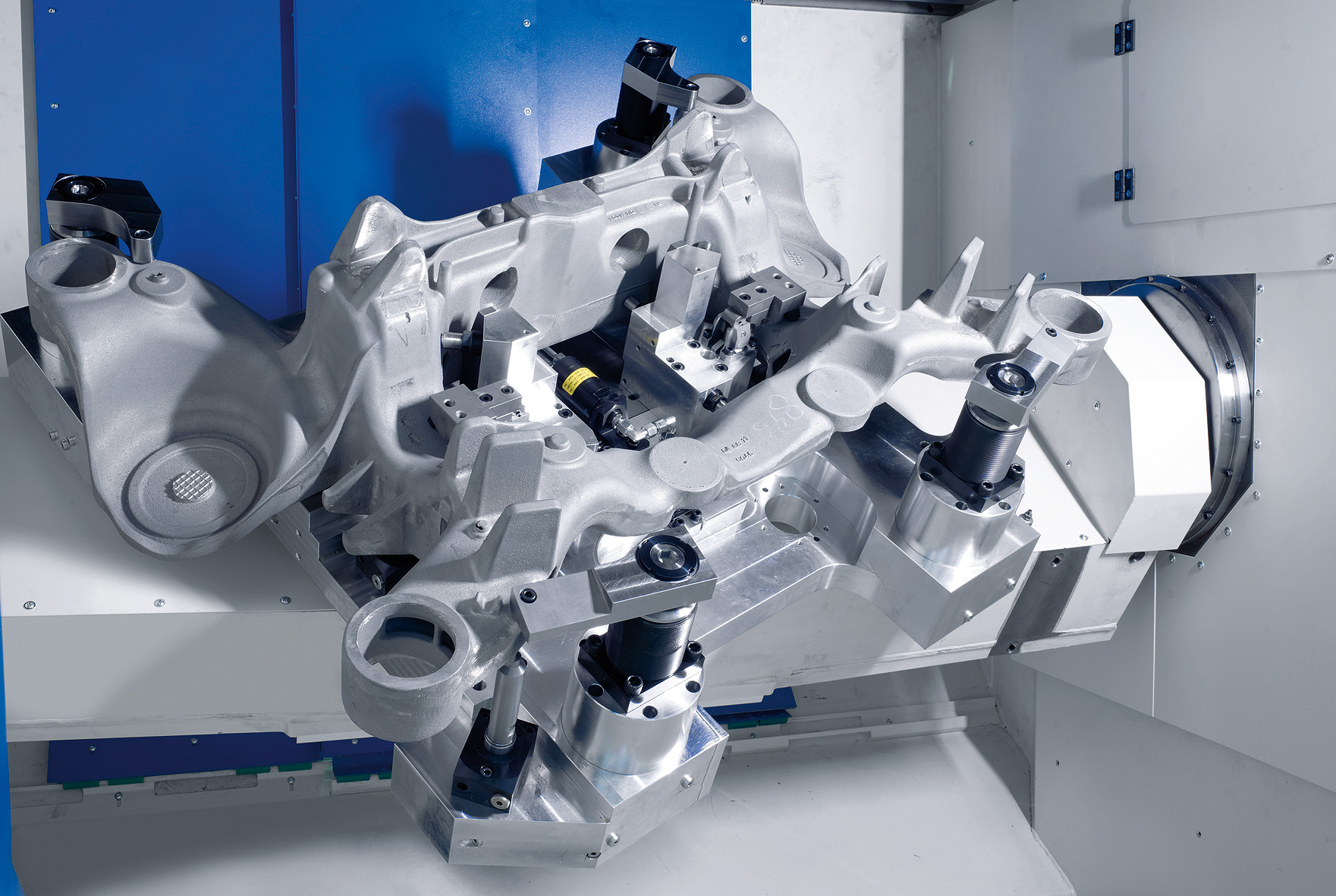

Sein Bearbeitungszentrum VMK stattete Wenzler mit Spannvorrichtung, Prozess und einem Werkzeugsatz von MAPAL aus und stellte dem Automobilzulieferer damit eine Turn-Key-Maschine zur Verfügung. ©Wenzler

Wenig Masse, hohes Tempo

Andere Maschinen dieser Größe sind in der Regel auf ein hohes Zerspanvolumen ausgelegt, was sie entsprechend schwer und langsam macht. Wenzler ist einen anderen Weg gegangen und hat eine sehr agile Maschine mit geringen Massen konstruiert. Für die Größe der Maschine ist das Zerspanvolumen bei Strukturbauteilen eher klein und wird mit leichten bis mittleren Schnitten erzeugt. Jedoch muss die Maschine, die vom Zerspanungsprozess herrührenden Schwingungen aufnehmen können. Die hohe Agilität ist für geringe Nebenzeiten entscheidend.

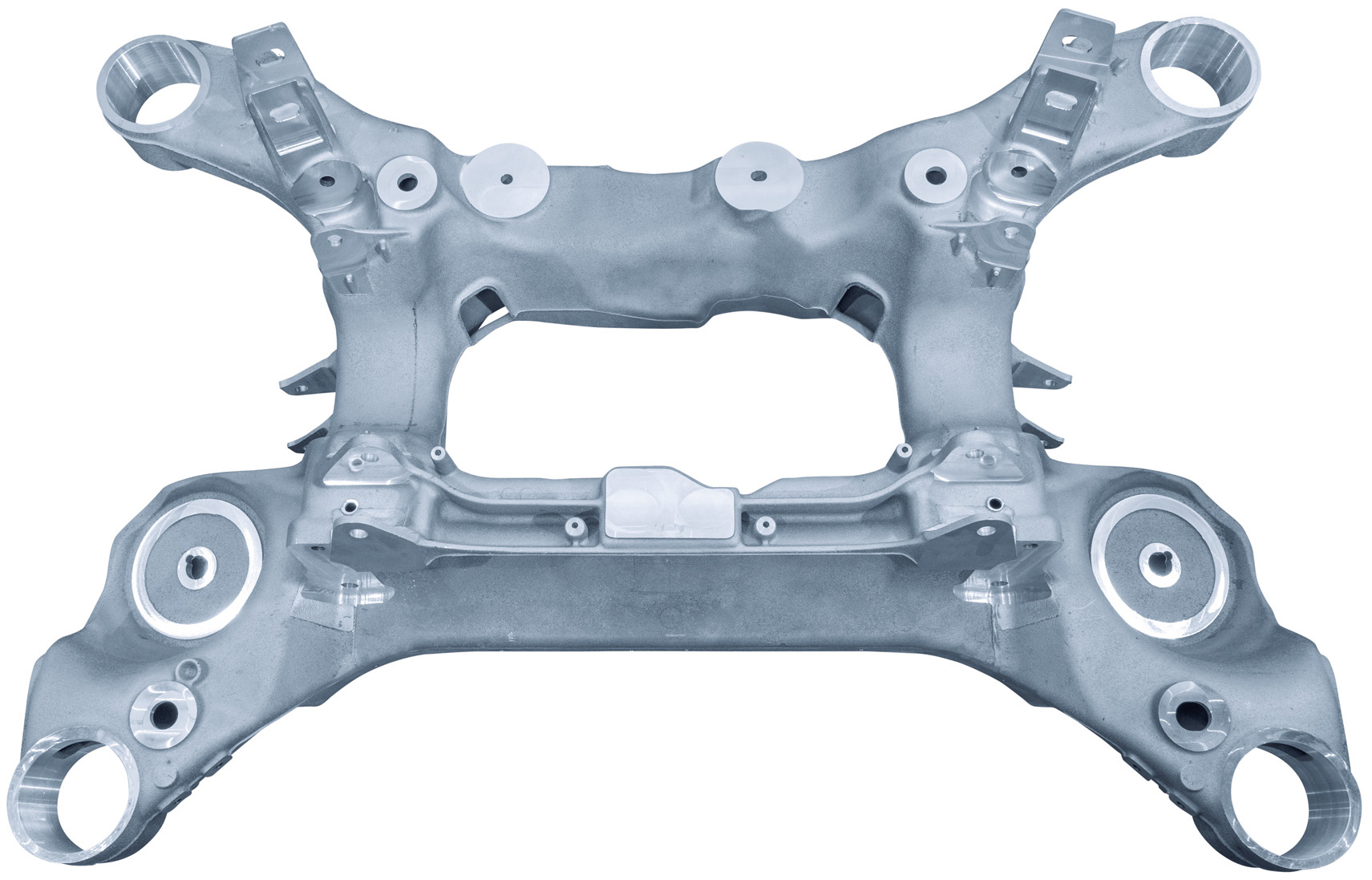

Ein typisches Bauteil ist der Fahrschemel, der in Fahrzeugen als Hinterachsträger fungiert. Er misst bis zu 1000 x 1000 mm und wiegt zwischen 25 und 30 kg. Damit bietet sich eine automatische Be- und Entladung der Maschine an. Der Arbeitsraum der VKM ist von zwei gegenüberliegenden Seiten gut zugänglich, was eine sichere räumliche Trennung von Roboter und Werker erlaubt.

Die Maschinen sind großteils als Turn-Key-Maschinen ausgelegt. „Uns ist es immer am liebsten, wenn wir neben der Maschine auch den Prozess, die Spannvorrichtung und die Werkzeuge als Komplettpaket liefern. Da haben wir die Gewissheit, dass alles gut funktioniert“, erläutert Wolfgang Wenzler, der das Familienunternehmen zusammen mit seiner Schwester Ingrid Wenzler in dritter Generation leitet. „Wir sind nach wie vor in erster Linie Systemanbieter. Das Anforderungsprofil unserer Kunden hat sich nicht verändert. Der Kunde kommt immer mit einem Werkstück, nennt Quantität und Qualität und möchte von uns die passende Lösung.“

Fahrschemel sehen bei allen Fahrzeugen sehr ähnlich aus, unterscheiden sich in ihrem Schwingungsverhalten bei der Bearbeitung aber deutlich voneinander. In jedem Projekt müssen daher die optimalen Zerspanungswerkzeuge gefunden werden. ©Wenzler

Wenn es mal sehr schnell gehen muss, fallen Wenzler mitunter auch ungewöhnliche Lösungen ein. So wurden in der Vergangenheit auch schon Maschinen an Kunden ausgeliefert, obwohl die Konstruktion des Bauteils noch nicht abgeschlossen war und der Prozess dafür noch ausstand. Wenzler hat dafür die Entwicklung auf einer TechCenter-Maschine abgeschlossen, die in Spaichingen für solche Zwecke bereitsteht, und lieferte den Prozess nach. Diese Maschine wurde auch genutzt, als ein Sportwagenhersteller, der nicht über eine eigene Teilefertigung verfügt, dringend 3.000 Fahrschemel benötigte. Der Maschinenhersteller wurde kurzerhand zum Lohnfertiger und half dem Kunden aus der Bredouille.

Die Qualität der Bauteile und das bei Wenzler vorhandene Prozessverständnis haben den Autobauer überzeugt. Vier Jahre später wandte er sich erneut an das Spaichinger Unternehmen. Wiederum ging es um die Fertigung von Fahrschemeln, das Unternehmen wollte eine Maschine mitsamt einem auf Minimalmengenschmierung ausgelegten Prozess kaufen. Damit startete der Sportwagenhersteller keine eigene Teilefertigung, sondern stattete seinen Zulieferer, eine Gießerei, aus, der aus eigener Kraft nicht auf die erforderliche Taktzeit für das Bauteil kam.

Von vier Stunden auf 16 Minuten

Das Gießereiunternehmen benötigte anfangs rund vier Stunden für die mechanische Bearbeitung des Achsträgers in mehreren Aufspannungen und kam auch nach verschiedenen Optimierungen nicht unter zwei Stunden. Mit diesem Output wäre das Produktionsziel von jährlich 4.000 Exemplaren der Sportwagen in Gefahr gewesen. Anhand der Daten analysierte Wolfgang Wenzler das Bauteil und kam zu dem Ergebnis, dass eine Taktzeit von 16 Minuten möglich ist. Das konnte nach seiner Einschätzung aber nur gelingen, wenn er MAPAL als Werkzeuglieferant für dieses Projekt mit ins Boot holen könnte. Die beiden Unternehmen arbeiten seit mehr als 40 Jahren zusammen und haben schon viele Projekte erfolgreich umgesetzt. Der Aalener Präzisionswerkzeughersteller bringt seine ganze Lösungskompetenz ein, es findet eine vertrauensvolle Zusammenarbeit auf Augenhöhe statt.

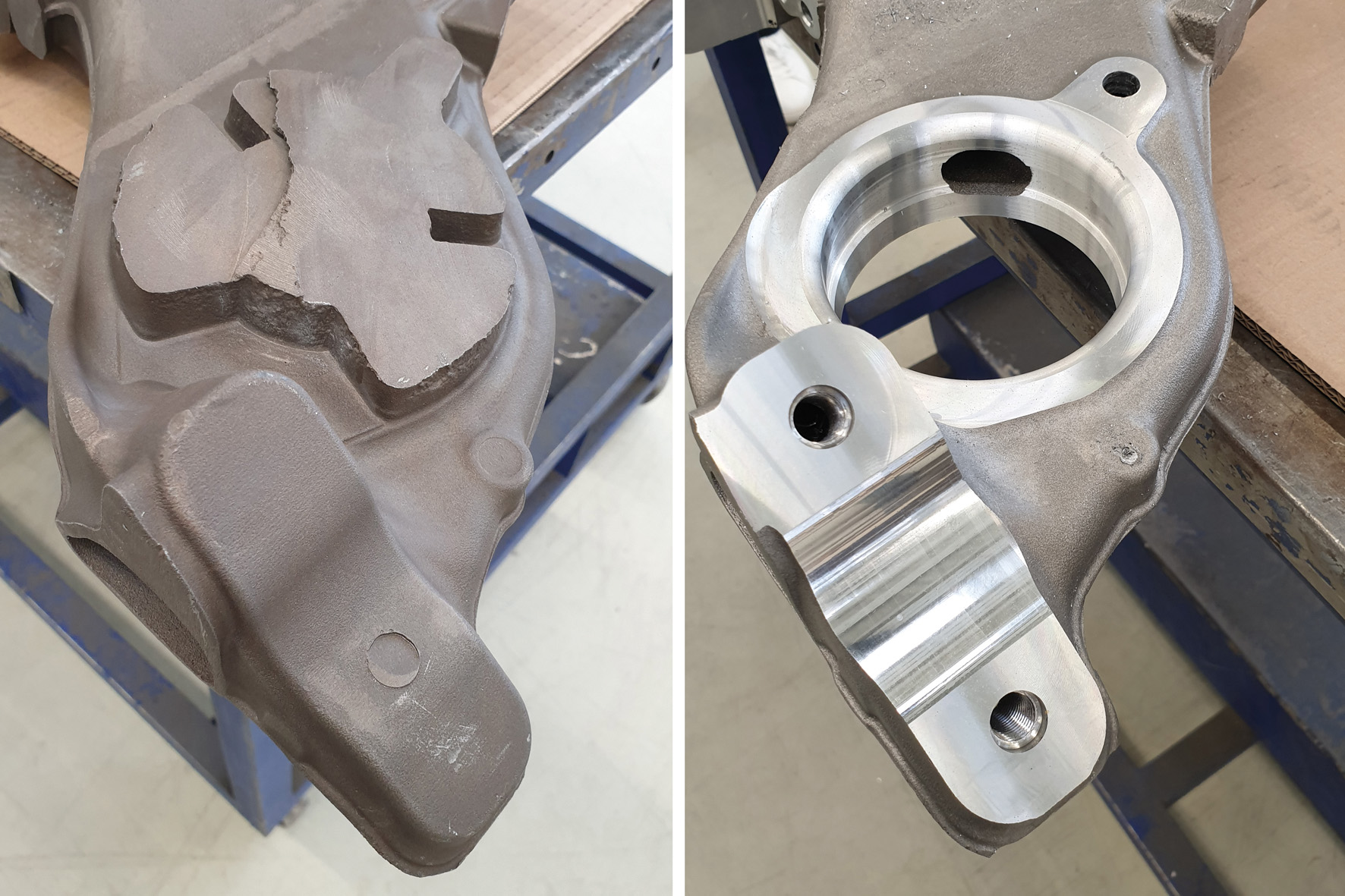

Die Bearbeitungssituation an den Fahrschemeln: hohes Aufmaß und teilweise noch verschlossene Lagerbohrungen. Bohrungen und Gewinde spielten für die Taktzeit kaum eine Rolle. ©MAPAL

Die besondere Herausforderung bestand dieses Mal in dem enorm hohen Zeitdruck für das Projekt, das innerhalb von zehn Wochen komplett abgeschlossen sein sollte. Eine „normale“ Laufzeit für ein solches Projekt beträgt zehn Monate. Ein weiteres Handicap stellten die Rohteile dar. 4.000 Bauteile sind im Automobilbau eine Kleinserie. Für die Gießerei wäre es nicht wirtschaftlich gewesen, viel Zeit und Geld zu investieren, um die Rohteile so zu optimieren, wie man es von Großserien kennt. Stattdessen weisen sie extrem große Angüsse und viel Aufmaß auf. Entsprechend viel Aluminium galt es bei der Nachbearbeitung noch zu zerspanen.

Wolfgang Wenzler würdigt die Zusammenarbeit mit MAPAL: „Der gute Durchgriff in diesem Unternehmen ist imposant. Wir landen hier sehr schnell bei den richtigen Leuten bis hinauf in die Geschäftsleitung, wenn es um entsprechende Entscheidungen geht. Ohne langen Mailverkehr kommen wir auch am Telefon zu verbindlichen Zusagen, was bei diesem Projekt ganz besonders wichtig war.“ Hinzu komme die Erfahrung von MAPAL gerade im PKD-Bereich. Von dem riesigen Wissen habe auch Wenzler profitieren dürfen.

Beim Projekt in Spaichingen waren drei Techniker des Werkzeugherstellers mit dabei. Peter Krafft betreut als technischer Berater im Kundenkontakt alle Themen im Tagesgeschäft. Sven Frank ist Global Head of MTB Management und trägt damit die Verantwortung in Richtung Maschinenhersteller. Das Fachwissen für die Bauteile sammelt sich bei Igor Ivankovic, Component Manager Chassis & Brakes. „Dank dieser Konstellation konnten wir sehr schnell weiterhelfen, unser Wissen ist heute sofort verfügbar“, erklärt Sven Frank. „Auch legen wir bei MAPAL seit Jahren großes Augenmerk auf Prozessauslegungen mit Minimalmengenschmierung, um die Nachhaltigkeit der zerspanenden Fertigung zu steigern. Hier können wir auf großes Know-how zurückgreifen.“

Blick in die Fertigung bei Wenzler, wo gerade zwei Maschinen des Typs VKM 2-2 mit jeweils zwei Spindeln und zwei autarken Kammern ausgebaut werden. ©Wenzler

Auf vier Werkzeuge kommt es an

Die Analyse hat ergeben, dass die ersten vier von insgesamt 26 Werkzeugen für 60 Prozent der Taktzeit verantwortlich sind, alle weiteren werden nur relativ kurz eingesetzt. Damit wusste der Werkzeughersteller, wo er ansetzen muss, um die Performance nach oben zu bringen. Schon beim ersten Meeting konnte MAPAL konkrete Vorschläge für die Werkzeugauslegung machen. „Man hat gemerkt, dass unsere beiden Unternehmen in diesem Bereich sehr viel Erfahrung haben und alles schnell entschieden werden kann“, berichtet Wolfgang Wenzler.

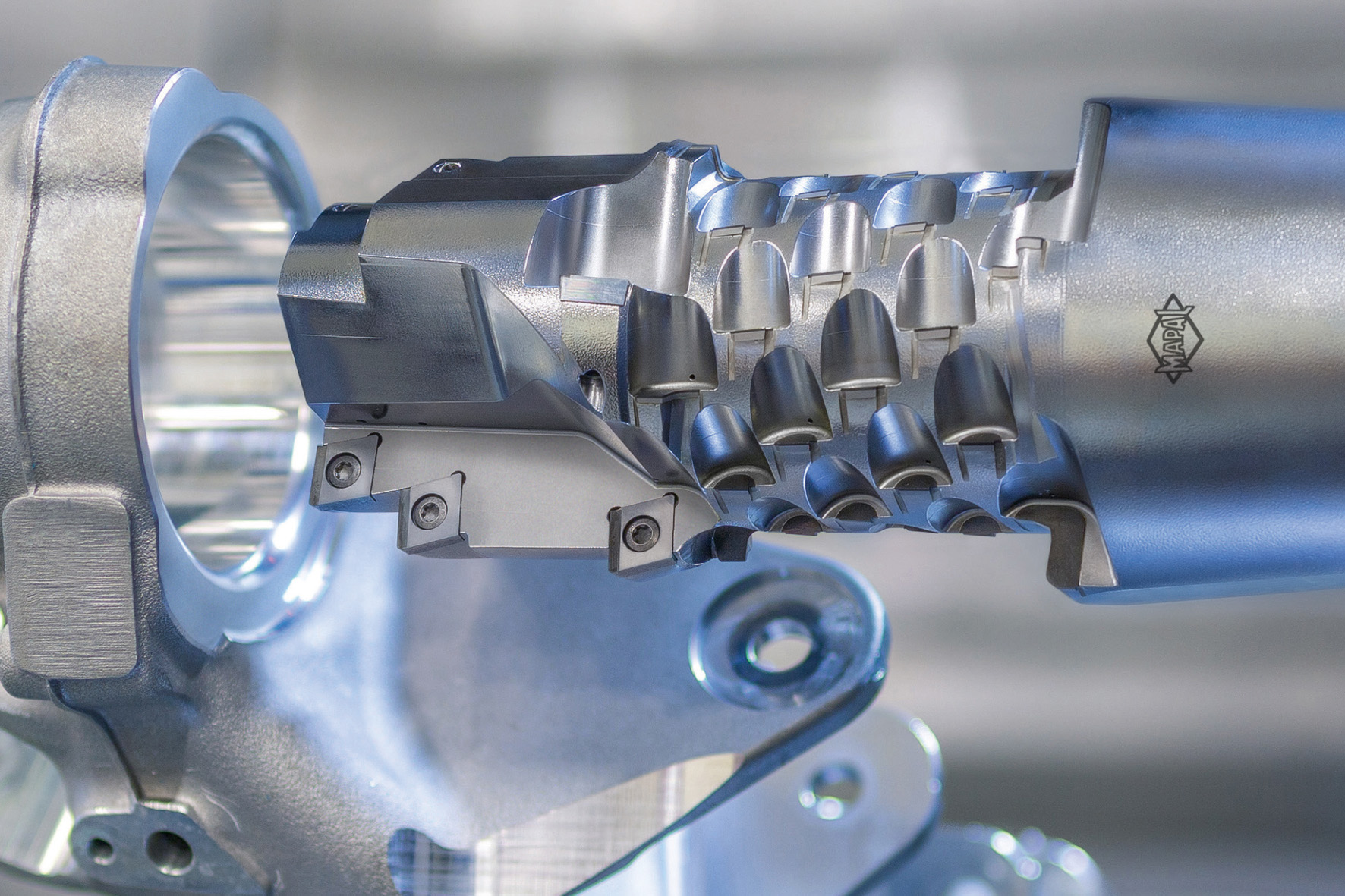

„Natürlich haben wir bei MAPAL uns Gedanken darüber gemacht, welche Werkzeuge wir angesichts der niedrigen Stückzahlen einsetzen“, erläutert Igor Ivankovic. „Da sich bei einzelnen Bearbeitungen die Schnitte doch zu langen Wegen addierten, führte kein Weg an PKD vorbei.“ Für den ersten Bearbeitungsschritt wurde mit dem Hochvorschubfräser NeoMill-2-HiFeed noch ein Standardwerkzeug mit Hartmetall-Wendeschneidplatten gewählt. Mit einer maximalen Schnitttiefe von 17 mm fräst er die beim Gießen stehen gebliebenen Steiger weg.

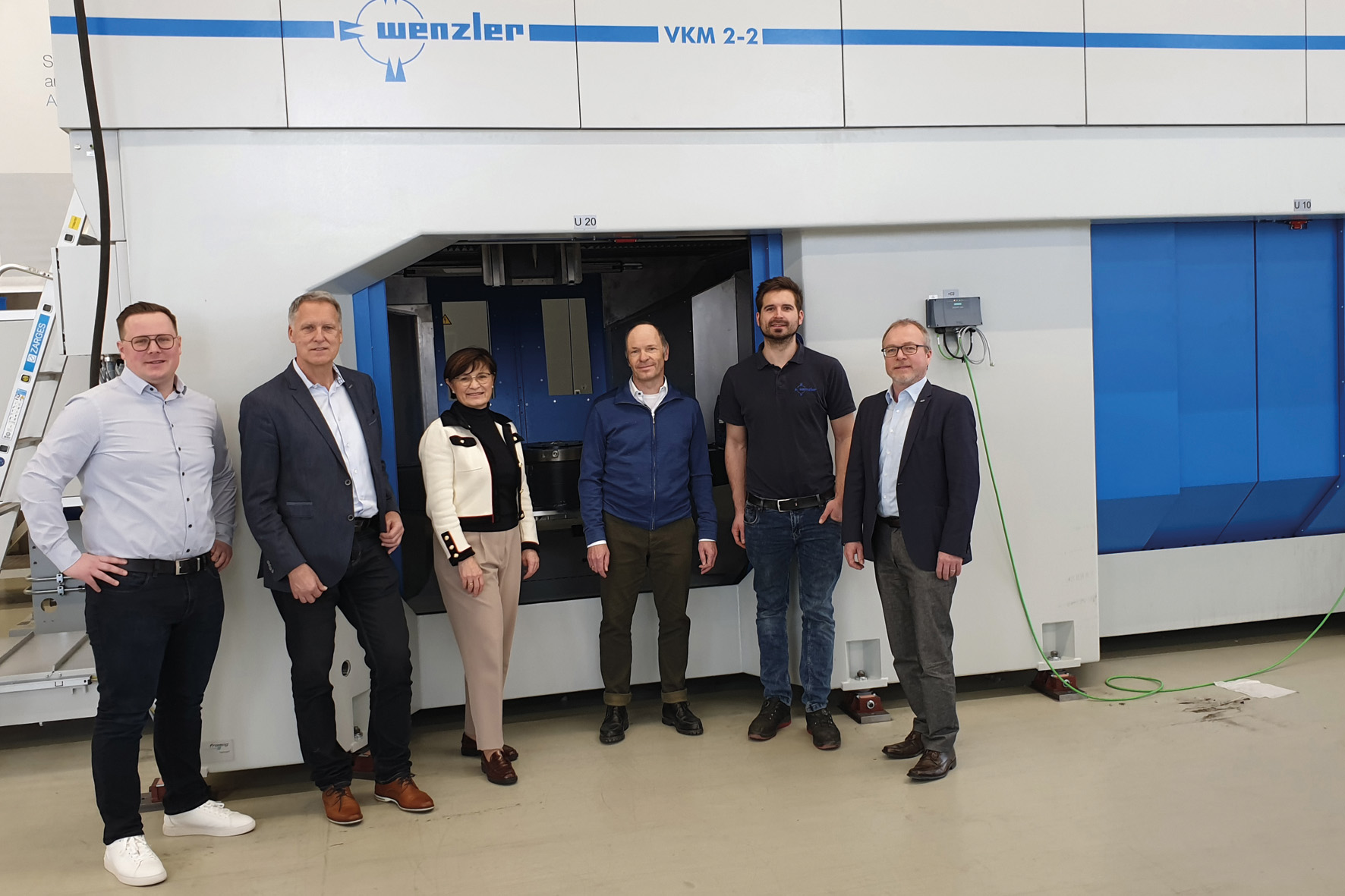

Haben für das anspruchsvolle Projekt ihr Know-how gebündelt (v.l.): Igor Ivankovic (MAPAL), Peter Krafft (MAPAL), Ingrid Wenzler, Wolfgang Wenzler, Sebastian Knaus (Wenzler) und Sven Frank (MAPAL). Im Hintergrund eine Maschine des Typs VKM 2-2 mit jeweils zwei Spindeln und zwei autarken Kammern. ©MAPAL

Als nächstes bearbeitet ein PKD-bestückter SPM-Fräser verschiedene Konturen. Um hohe Rampenwinkel beim Helixfräsen fahren zu können, ist das Werkzeug stirnseitig freigestellt. Die Vorbearbeitung der Bohrung reduziert die auftretenden Zerspankräfte und bietet bei undefinierter Aufmaßsituation mehr Flexibilität. Für die Fertigbearbeitung der Fahrschemellager als drittem Bearbeitungsschritt arbeitete MAPAL vier mögliche PKD-Lösungen aus. Da bei der Projektauslegung noch nicht bekannt war, wie die Fahrschemellager eingepresst werden, wählte man für das Aufbohrwerkzeug eine flexible Sonderlösung mit wechselbaren PKD-Schneidplatten, die sich im Radius verstellen lassen. Das vierte Werkzeug schließlich ist ein PKD-Zirkularfräser für die Bearbeitung der Sturzstrebe, ebenfalls ein Sonderwerkzeug. Die definierte Schneidkantenbearbeitung eliminiert Vibrationen, die aus dem Bauteil oder der langen Auskraglänge des Werkzeugs entstehen können. Alle Werkzeuge sind optimal auf den Einsatz mit Minimalmengenschmierung ausgelegt.

Die erzielten Ergebnisse sorgten bei Wolfgang Wenzler für Erleichterung: „Mit den Werkzeugen von MAPAL erzeugten wir auf Anhieb sehr gute Oberflächen, damit waren wir hochzufrieden. Das Fräsgeräusch war super satt und wir konnten sensationelle Schnittwerte fahren.“ Auch mit seiner berechneten Taktzeit hat er voll ins Schwarze getroffen. Bei der ersten Bearbeitung im Automatikbetrieb war das Bauteil ohne Optimierungen in 16 Minuten fertig. Trotz aller Erfahrung ist jedes neue Strukturbauteil für Wenzler wieder eine neue Herausforderung. Die Massenverteilung ist bei jedem Frame etwas anders, der dadurch sein ganz eigenes Schwingungsverhalten aufweist.

Verantworten 60 Prozent der Taktzeit: Auf diesen vier Werkzeugen lag bei der Bearbeitung des Fahrschemels besonderes Augenmerk. ©MAPAL

Auch Peter Krafft war von der schnellen Abwicklung beeindruckt: „Die Werkzeuge kamen auf die Maschine und man konnte sofort produktiv arbeiten. Ich habe schon sehr viele Projekte betreut, aber mit so wenigen Änderungen lief es selten ab.“ Für die drastische Verkürzung der Taktzeit hat Sebastian Knaus, technischer Leiter bei Wenzler, mehrere Erklärungen: „Die Gießerei hatte zunächst nur eine langsamere Maschine zur Verfügung, auf der Standardwerkzeuge benutzt wurden, die viele Wege benötigten. Unser Performance-Ansatz war dem von vornherein überlegen. Hinzu kam, dass zuvor mit drei Aufspannungen gearbeitet wurde.“ Weil die Brücke der Wenzler VKM relativ schlank baut, konnten Bearbeitungen auch „über Kopf“ ausgeführt werden, was die Fertigung des gesamten Bauteils in einer einzigen Aufspannung ermöglichte.

Möglicherweise sei der abgelieferte Prozess etwas „übertechnologisiert“, räumt Wolfgang Wenzler ein, doch musste bei diesem Schnellschuss auf Anhieb alles sitzen. Dazu gehört auch, dass die Produktion beim Zulieferer nun ohne regulierende Eingriffe prozesssicher in hoher Qualität durchläuft. „Enge Produktionsvorgaben und der Fachkräftemangel könnten dafür sorgen, dass künftig verstärkt Hochtechnologie eingesetzt wird, um problemlose Prozesse zu gewährleisten“, kann sich Wolfgang Wenzler vorstellen. Das Projekt in Spaichingen hat gezeigt, das mit der eingesparten Laufzeit und den entsprechend reduzierten Maschinenstunden mit teureren Lösungen sogar bei relativ geringen Stückzahlen niedrige Costs per part möglich werden.

Das Kombinations-Aufbohrwerkzeug mit gelöteten PKD-Schneiden und ISO-Wendeschneidplatten bietet maximale Stabilität und Standzeit in der Vorbearbeitung bei optimalen Oberflächenergebnissen für definierte Oberflächen. ©MAPAL