Material bis 65 HRC prozesssicher fräsen

3D-Schilling aus dem thüringischen Sondershausen bietet Dienstleistungen entlang der gesamten Entwicklungs- und Fertigungskette von Kunststoffteilen an. Angefangen bei der Bauteilkonstruktion über Prototypen und erste Spritzgusswerkzeuge reichen diese bis hin zur Serienfertigung samt Konfektionierung und Versand. Geschruppt und geschlichtet wird im Harten mit dem VHM-Torusfräser „WXS-HS-CRE“ von OSG.

Eines von drei Standbeinen von 3D-Schilling ist der 3-D-Druck und Prototypenbau, wo das Unternehmen so unterschiedliche Verfahren beherrscht wie Stereolithografie und Lasersintern, Fused Deposition Modeling und Metallsintern sowie das Multijet Modeling und den Vakuumguss. Der Service als Werkzeug- und Formenbauer umfasst die Beratung, Teileanalyse und -optimierung, die Konstruktion von Einzelteilen und Baugruppen, Spritzguss- und Werkzeuganalysen wie auch die Fertigung, Änderung, Wartung und Reparatur von Kundenwerkzeugen. Im Zuge der Automatisierung kommen die Planung und Herstellung von Handlingsystemen sowie die Kombination komplexer Handhabungstechnik hinzu. Im dritten Geschäftsbereich schließlich werden auf Spritzgussmaschinen mit 25 bis 350 t Zuhaltekraft Kunststoffteile verschiedenster Produkt- und Losgrößen produziert. Über die automatisierte Nachbehandlung, das Ultraschallschweißen und den Tampondruck, die Handmontage und Konfektionierung werden Kundenwünsche passgenau umgesetzt. Ein jüngerer Geschäftsbereich von 3D-Schilling ist nicht zuletzt die Wasserstofftechnik.

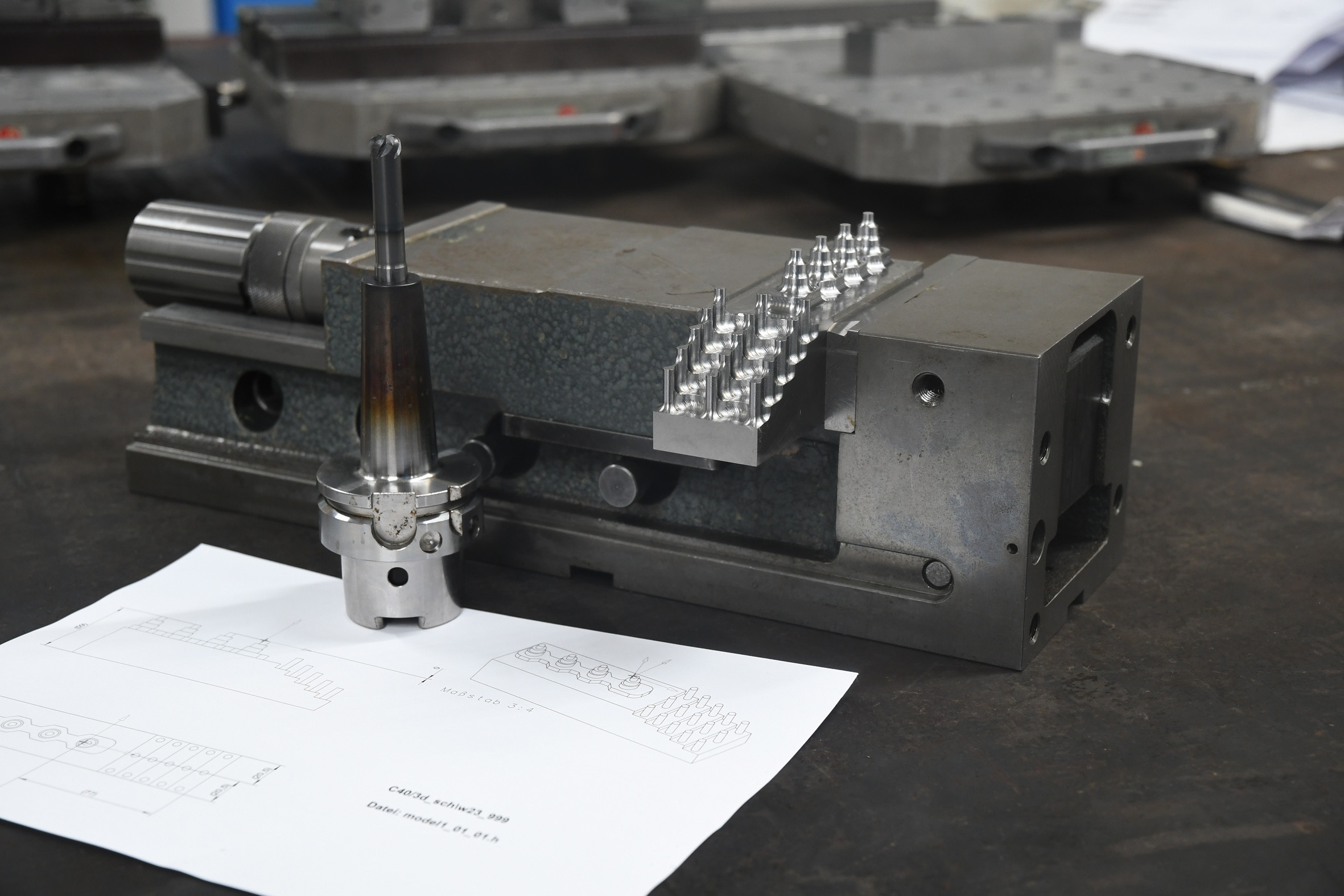

Nico Henze, Christoph Ernst und Magnus Hoyer (von links) denken im Fräsbereich derzeit über die Einführung des mehrschneidigen Aufschraubsystems „PXHF-AM“ nach. (Bild: OSG)

Spezialist für Ein- und Zweikomponentenwerkzeuge

Der Werkzeug- und Formenbau, wo 3D-Schilling gleichermaßen für den Eigenbedarf wie für Kunden fertigt, macht mit etwa zwei Dritteln des Auftragsvolumens den größten Leistungsbereich aus. Üblicherweise werden hier Werkzeuge zwischen 200 und 1500 kg gebaut. Die zugehörigen Kunden stammen aus dem Automobilsektor, sind aber ebenso im Elektro- und Elektronikbereich oder der Energieerzeugung zu Hause. Für die Herstellung von Kunststoffteilen werden von den verschiedenen Branchen Ein- oder Zweikomponentenwerkzeuge angefragt, die üblicherweise bis etwa 500x500x500 mm groß sind. In Ausnahmefällen werden auch Werkzeuge bis 1000x1000x1000 mm gefertigt. Außer mit 3- und 5-Achs-Bearbeitungszentren sowie Senkerodier- und Flächenschleifmaschinen produziert 3D-Schilling derartige Werkzeuge mit einer automatisierten Fertigungszelle, die über Roboter- und Palettentechnologie zwei Senkerodiermaschinen sowie eine Elektroden- und eine Hartfräsmaschine verknüpft.

In die Fertigung durchgestartet

Um die Effizienz im Werkzeug- und Formenbau einmal mehr zu erhöhen, intensivierte 3D-Schilling vor circa drei Jahren die Zusammenarbeit mit OSG, wobei das Fräsen im Mittelpunkt stand. So wurde etwa ein bis dahin eingesetztes Wettbewerbswerkzeug gegen den VHM-Torusfräser WXS-HS-CRE von OSG gefahren. Bearbeitet wurde als erstes eine Tragvorrichtung, ein sogenannter Kammhalter, aus 1.2343 mit einer Härte von 54 HRC. „An erster Stelle sollte die Bearbeitungszeit verkürzt werden, wofür wir die Schnittparameter, die Zustellung und die Programmierstrategie sowie das Ein- und Ausfahren optimiert haben“, berichtet Nico Henze, Vertriebsleiter Deutschland Nord OSG. Priorität hatte für 3D-Schilling das prozesssichere Schruppen in der automatisierten Zelle. „Günstig war, dass ich über Änderungsvorschläge zur Bearbeitungsstrategie und zur Programmierung immer gleich mit allen Beteiligten sprechen konnte, beispielsweise zum Ein- und Ausfahren“, beschreibt Henze die Zusammenarbeit. „Übermittlungsfehler oder Verzögerungen waren so von vornherein ausgeschlossen, vor allem aber war der Werkzeugeinsatz gleich beim ersten Mal erfolgreich.“ Christoph Ernst, Arbeitsvorbereiter bei 3D-Schilling, bestätigt: „Wir waren sofort um zwei Drittel schneller. Und das prozesssicher. Also haben wir den Fräser gleich über die ganze Schicht laufen lassen.“

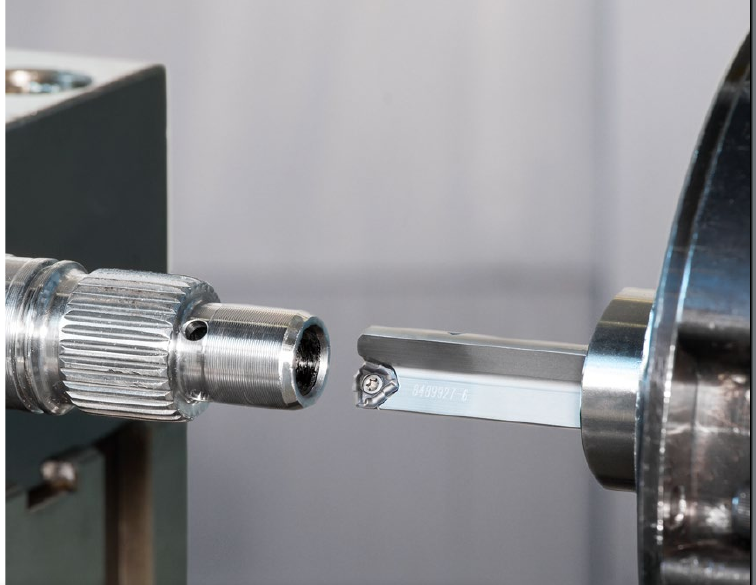

Ein Kammhalter aus 1.2343 mit 54 HRC ließ sich mit dem WXS-HS-CRE im Vergleich zum Vorgängerwerkzeug um zwei Drittel schneller schruppen. (Bild: OSG)

Nah an die Endkontur schruppen

Ausschlaggebend für die Verkürzung des Prozesses waren zum einen der Aufbau des Werkzeugs mit fünf Schneiden, zum anderen die Tiefenzustellung“, betont Ernst. „Wir sind im Test mit 0,3xD gefahren, bei 40-prozentiger Überlappung, was bei einem zwölfer Durchmesser circa 4,5 mm entspricht. Das konnten wir vorher nicht.“ Hinzu kam, dass der Torusfräser einen definierten Eckenradius besitzt, dank dem er näher an die Endkontur gefahren werden kann, vergleichbar einem Kugelfräser. So lässt sich der ein oder andere nachfolgende Arbeitsgang sparen, bei dem mit einer Kugel oder einem anderen Toruswerkzeug semigeschlichtet werden müsste. „Zu beachten war, dass wir auf HSC-Maschinen arbeiten“, sagt Ernst mit Blick auf die Spindeln. „Weil das Werkzeug jedoch sehr weichschneidend ist, treten auch bei hohen Materialhärten relativ geringe Schnittkräfte auf, sodass wir mit unseren filigranen Spindeln sicher fahren können.“

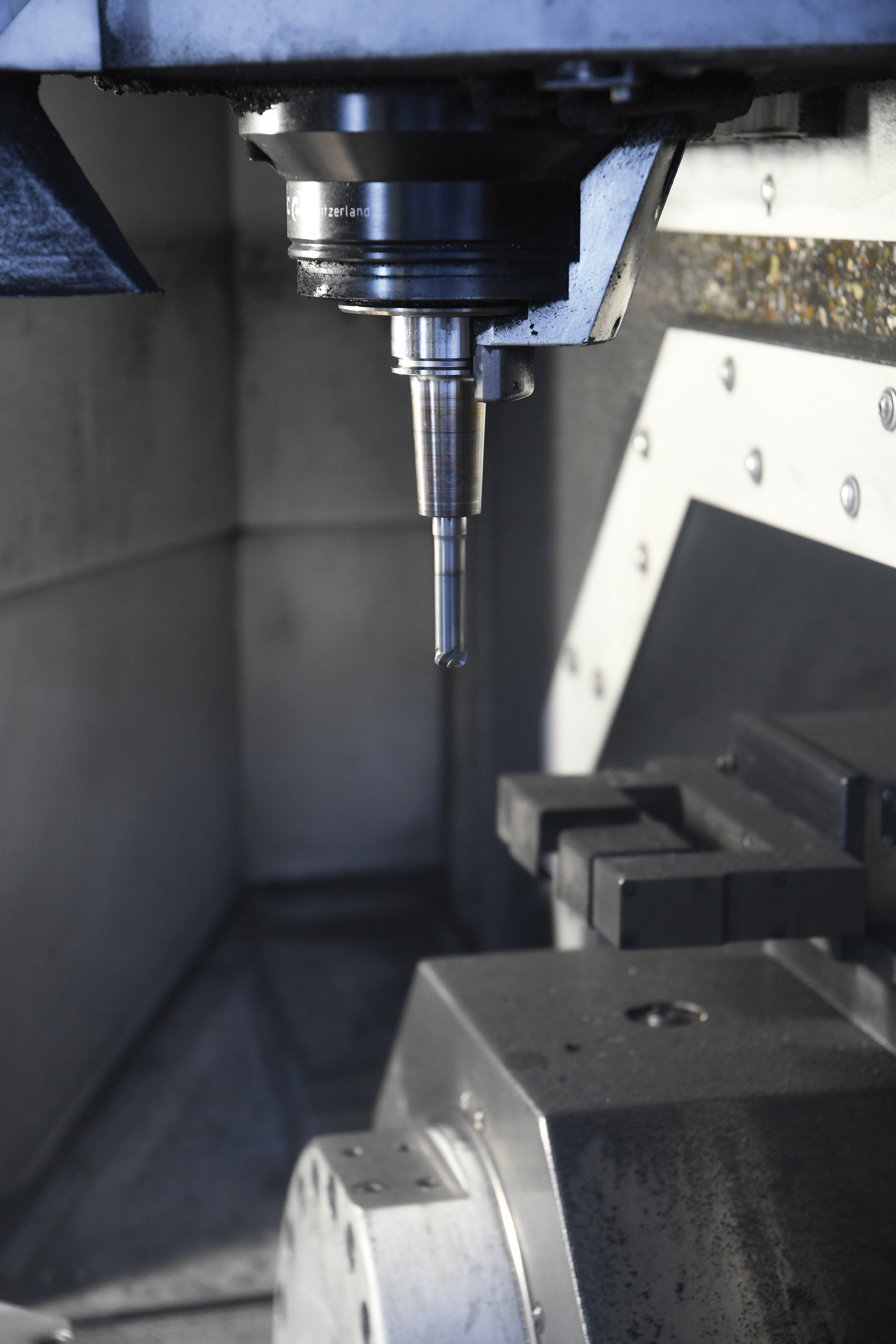

Einmalige Geometrie

Der Fräser ist mit einer Geometrie ausgestattet, die so nur OSG bereitstellt und die seine Anwendung so attraktiv macht. „Das vier- oder auch fünfschneidige VHM-Werkzeug verfügt nicht nur über einen Eckenradius, sondern ist da, wo die Stirnschneiden in den Radius übergeht, ballig‘ geschliffen. Dadurch taucht die Schneide sanft in das Material ein“, erläutert Magnus Hoyer, Leiter der OSG-Academy in Göppingen. Daher hackt der Fräser nicht, wie dies von Werkzeugen mit Standardgeometrien bekannt ist. Vielmehr ist die Qualität sehr gleichmäßig, und gerade bei harten Werkstoffen gibt es immer einen weichen Schnitt. „Hinzu kommt mit der ,WXS‘-Beschichtung ein leistungsfähiger Schutz bei hohen Bearbeitungstemperaturen, so Hoyer. „Diese Beschichtung ist sehr hart, platzt nicht ab und besitzt hervorragende Gleiteigenschaften, sodass die Späne sicher abgeführt werden. Vor allem auch lassen sich mit dem WXS-HS-CRE Stähle bis 65 HRC ebenso problemlos fräsen wie weiche Werkstoffe mit 35 HRC.“

Als Schruppwerkzeug mit einem definierten Eckenradius ausgerüstet, lässt sich der WXS-HS-CRE bis 65 HRC auch für das Schlichten einsetzen. (Bild: OSG)

Portfolio noch einmal ergänzt

Außer in die automatisierte Fertigungszelle, in der 3D-Schilling Bauteile von 300×300 mm bis 500×500 mm bearbeitet, wurde der WXS-HS-CRE inzwischen auf andere Maschinen ausgerollt. Eingesetzt wird er in den Durchmessern 10 und 12 mm bei Härten bis 58 HRC. Ausgehend von seiner hohen Konturgenauigkeit findet das Werkzeug hierbei auch als Schlichtwerkzeug Anwendung; manch Arbeitsschritt lässt sich so einsparen. Gerade bei größeren Teilen sei das der Fall, heißt es von Ernst. „Der WXS-HS-CRE ist ein vier- oder fünfschneidiger Fräser“, erinnert Henze. „Folglich verteilt sich das Zerspanvolumen auf vier oder fünf Schneiden, sodass die Standzeit und die Prozesssicherheit zum Tragen kommen, aber auch die Konturgenauigkeit zur Einsparung von Arbeitsgängen.“ Seit diesem Jahr hat OSG neue Abmessungen des Torusfräsers im Angebot, „mit denen wir im Standardbereich auf die Rückmeldungen unserer Kunden reagieren“, berichtet der Vertriebsspezialist. „Bislang gab es ein kurzes Werkzeug mit langem Hals; aber auch ein langes mit kurzem Hals, das Kunden aus Stabilitätsgründen hin und wieder hinten gekappt haben. Nun stehen ihnen entsprechende Ausführungen zur Verfügung. Sind zum Beispiel außen nur Oberflächen- oder Planflächenbearbeitungen auszuführen, aber keine Störkonturen, empfiehlt sich die kurze, stabile Ausführung.“

Kontinuierlicher Support

Die Zusammenarbeit von 3D-Schlling und OSG beim WXS-HS-CRE geht möglicherweise schon bald in die nächste Runde. „Im Augenblick besprechen wir intern, wo der Einsatz eines 8 R2 sinnvoll wäre“, konkretisiert Ernst. Ein Thema sind aber auch andere Werkzeugtypen, zu denen ein mehrschneidiges Aufschraubsystem gehört, das sich ebenfalls sehr gut für das Schruppen im Harten bei unterbrochenem Schnitt eignet. 3D-Schilling verspricht sich von diesem „PXHF-AM“ einmal mehr eine deutliche Steigerung der Bearbeitungsgeschwindigkeit. Zugleich ist das Aufschraubsystem vor dem Hintergrund steigender Hartmetallkosten auch finanziell höchst interessant, zum Beispiel bei Durchmessern um die 20 mm. Die Intensivierung der Zusammenarbeit beider Unternehmen hat sich also bewährt: Die Unterstützung von OSG führt beim Werkzeug- und Formenbauer 3D-Schilling systematisch zu einer Erhöhung der Wirtschaftlichkeit beim Fräsen.

3D-Schilling baut Ein- und Zweikomponentenwerkzeuge für die Produktion von Kunststoffteilen, die im Automobilsektor, dem Elektro- und Elektronikbereich oder der Energieerzeugung Anwendung finden. (Bild: OSG)